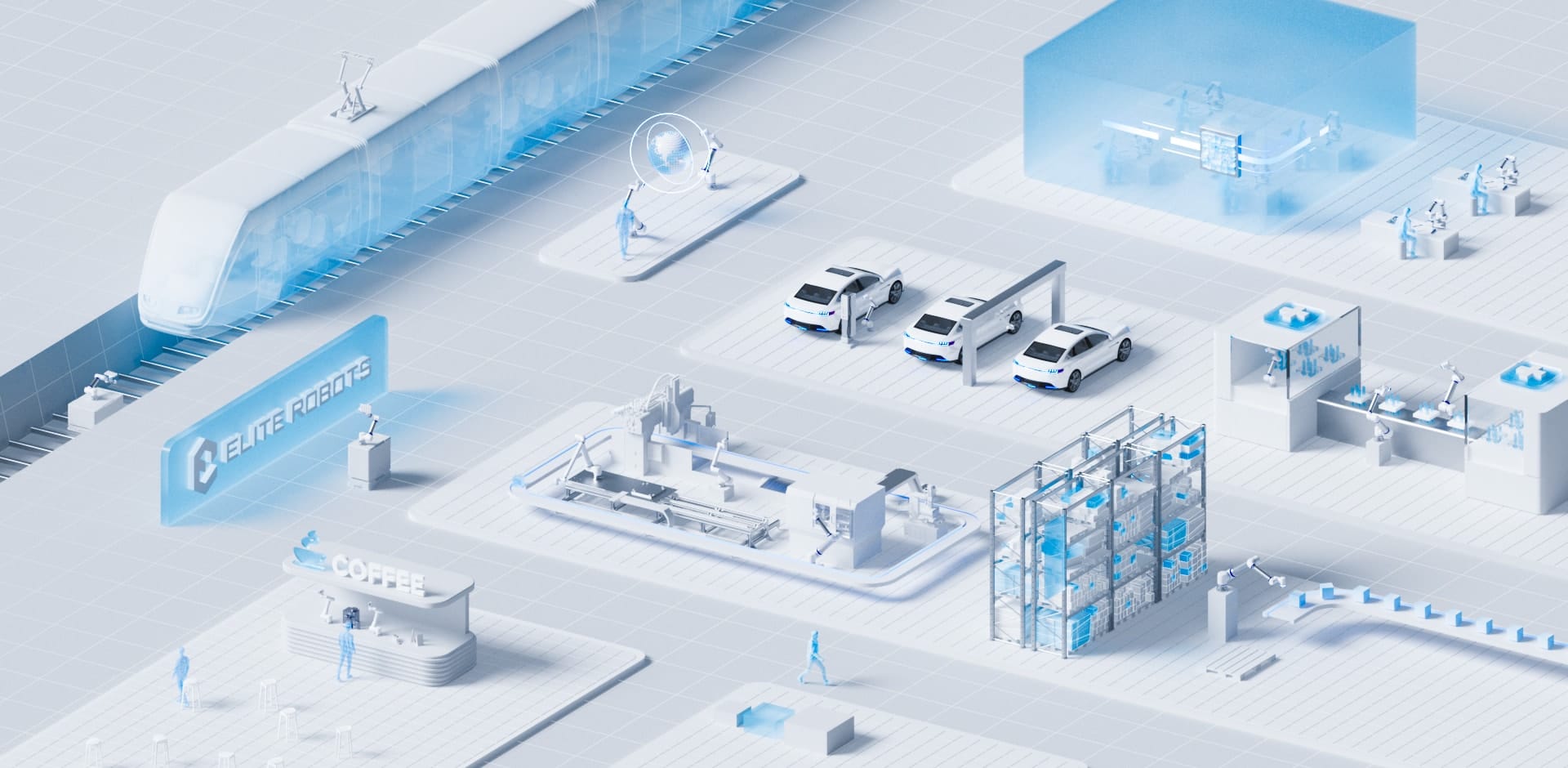

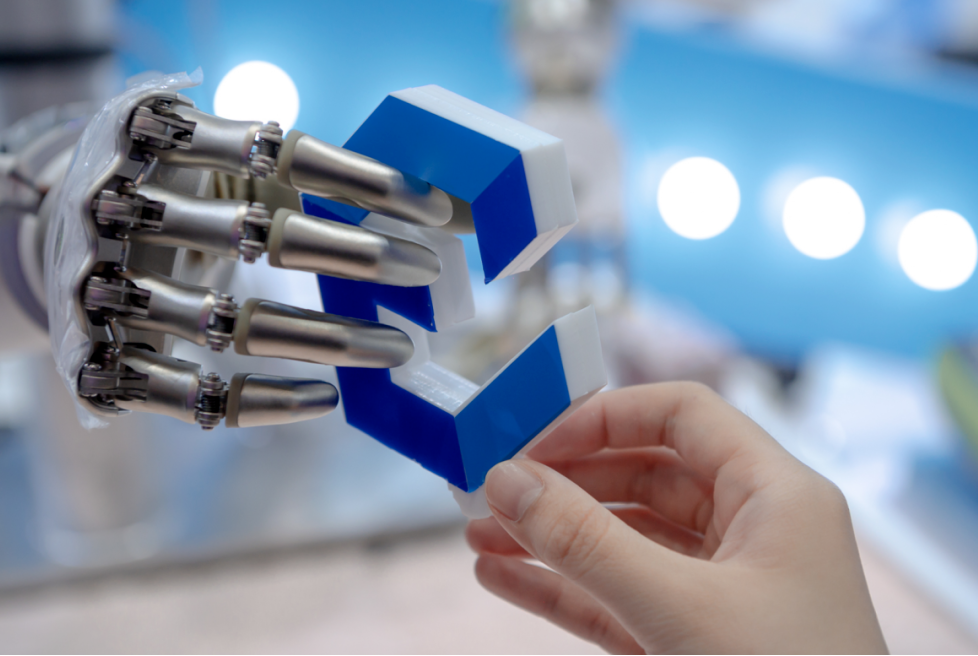

复杂应用简单化

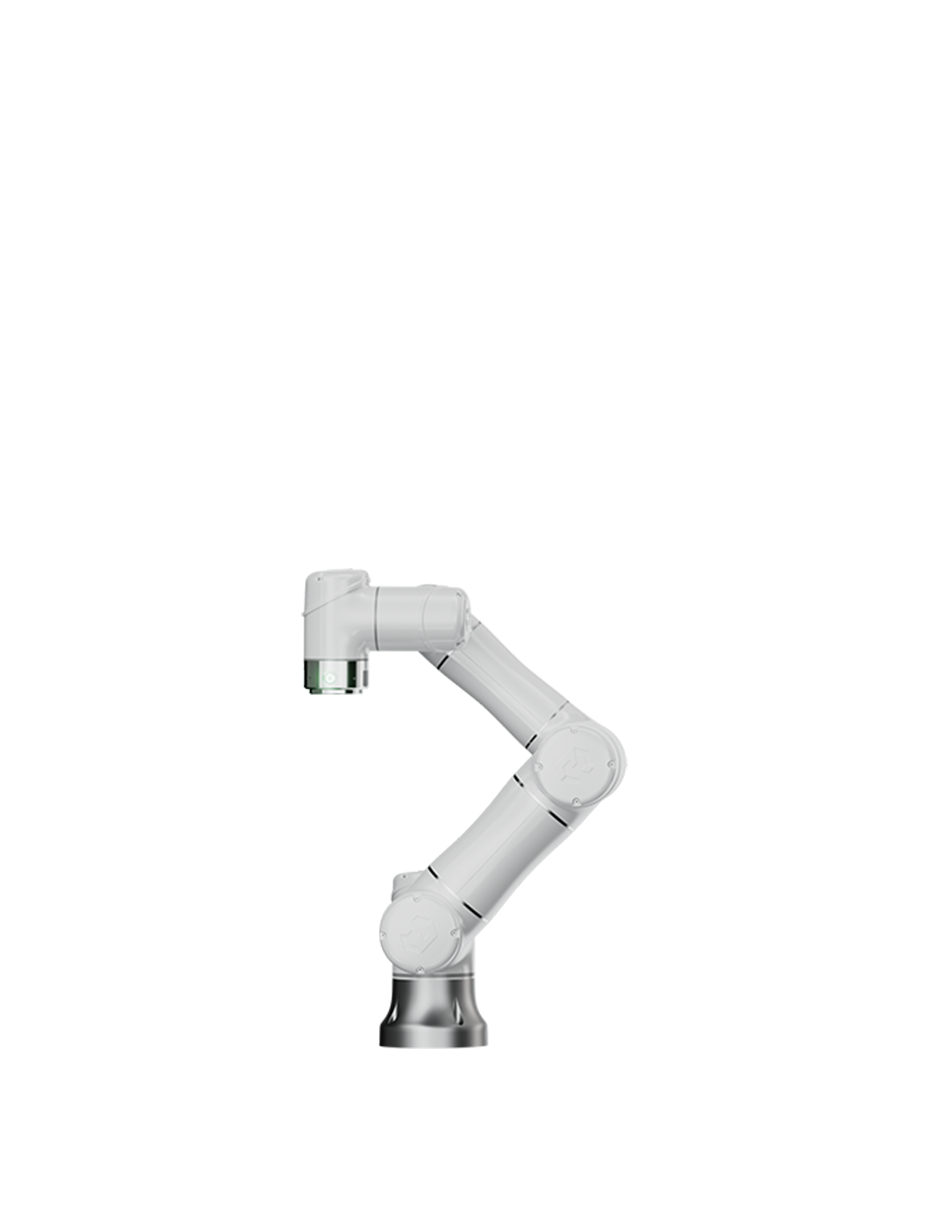

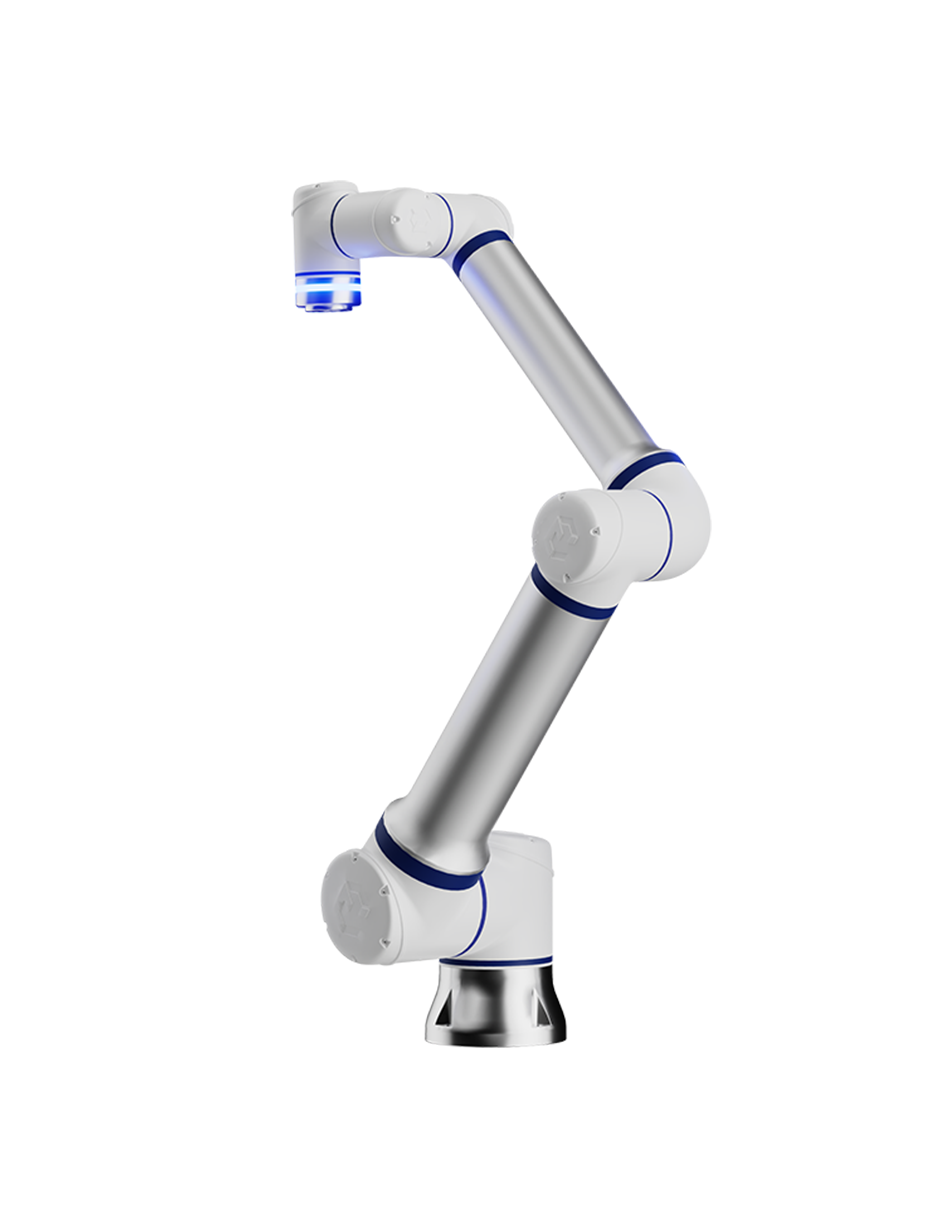

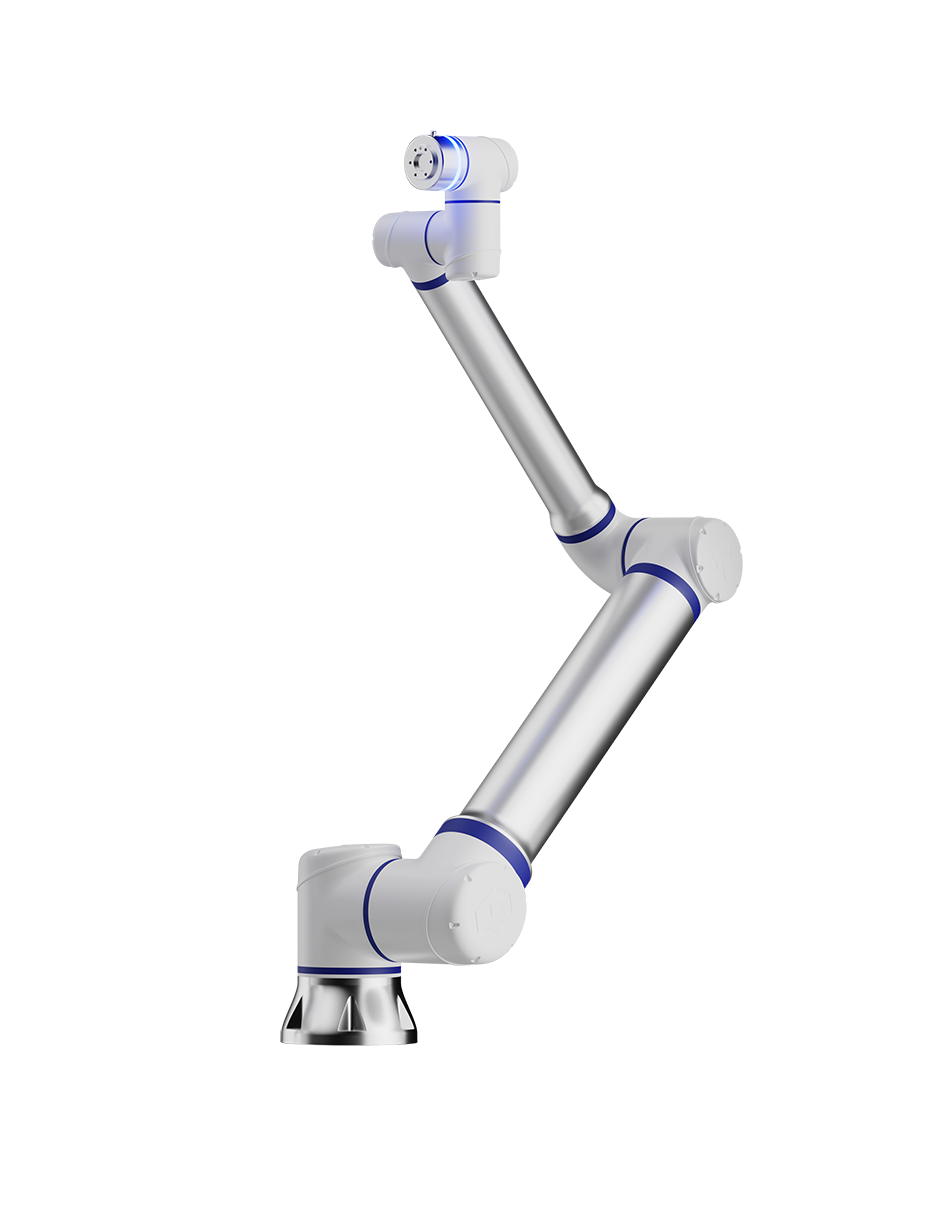

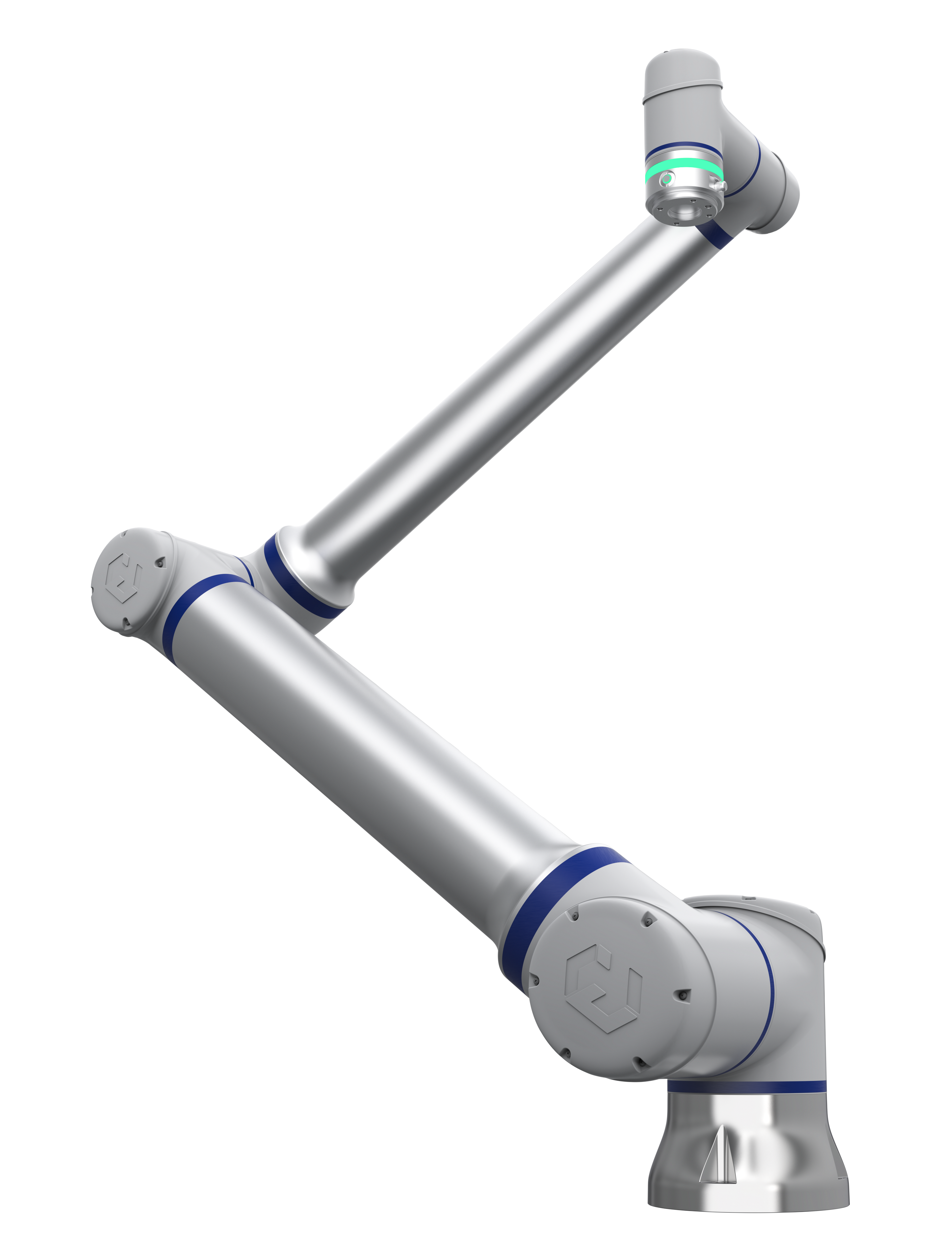

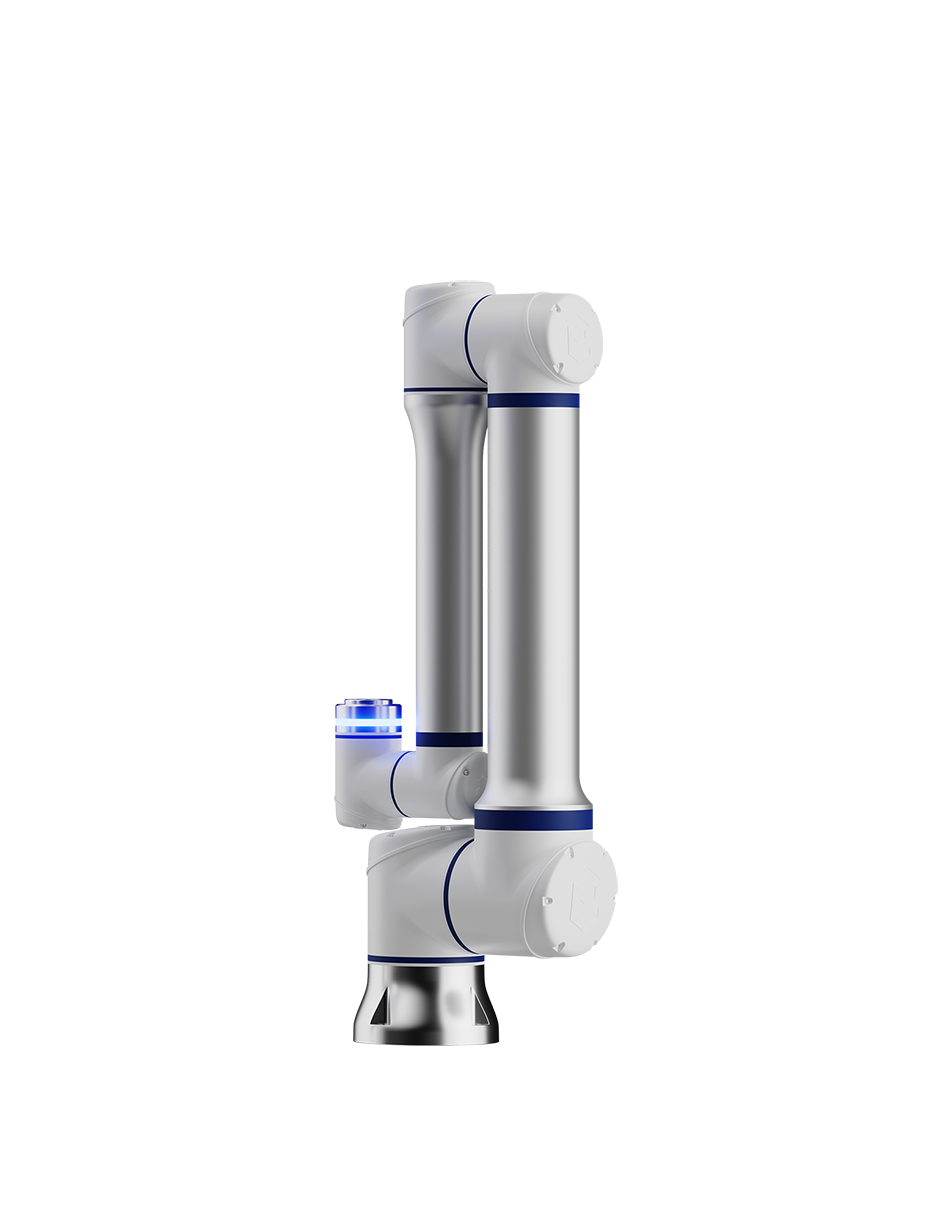

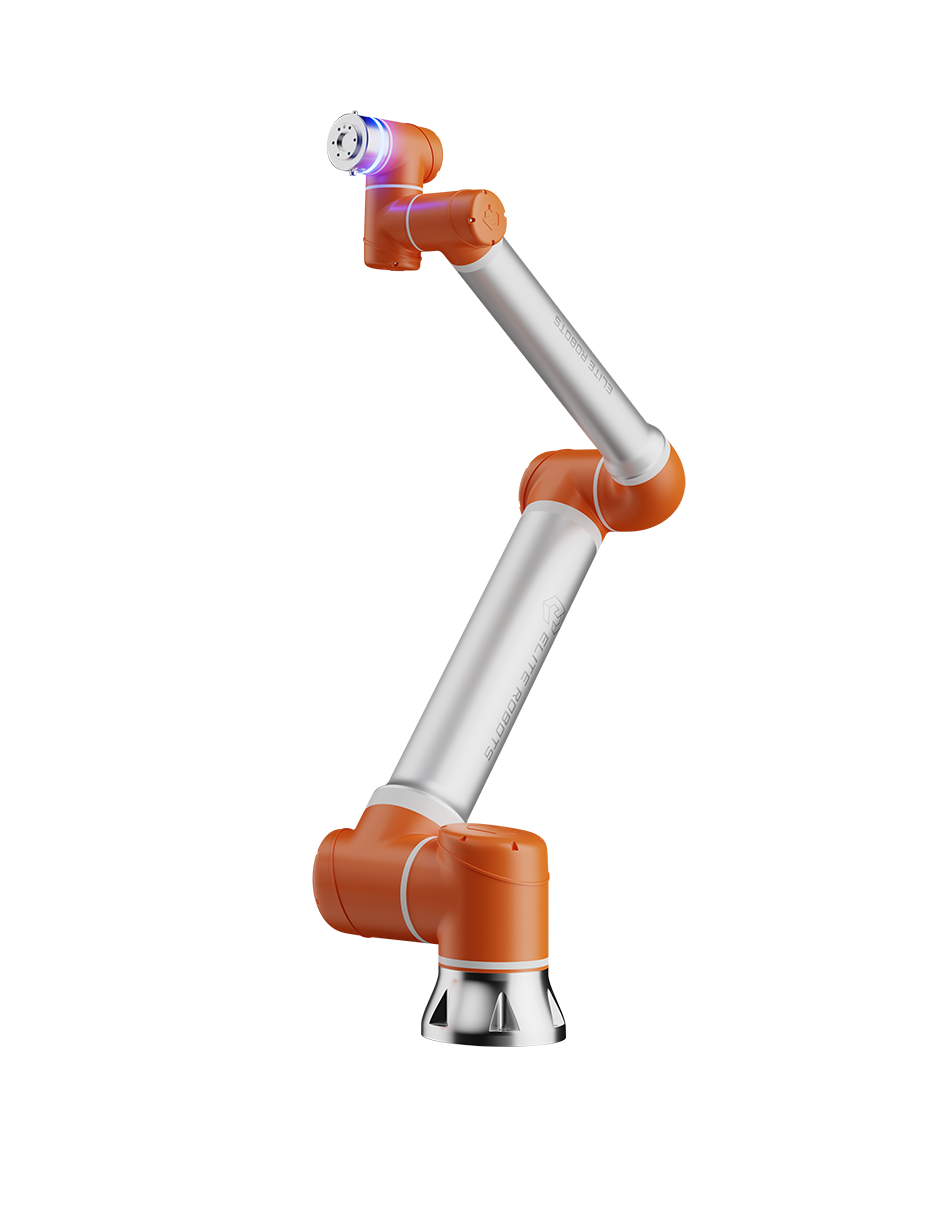

七大系列产品矩阵

Always Easier Than Before

安全稳定、简单易用、部署灵活、开放兼容、智能高效,满足全行业多场景应用,助力企业降本增效

最新资讯

我们的精彩 与您同在

-

聚焦“机器人+视觉”!艾利特机器人与思看科技达成战略合作2025-09-23

聚焦“机器人+视觉”!艾利特机器人与思看科技达成战略合作2025-09-23 -

焕新 · 再启 | 艾利特四大系列重磅登场,性能×场景双升级!2025-08-19

焕新 · 再启 | 艾利特四大系列重磅登场,性能×场景双升级!2025-08-19 -

协作引领,赋能新智生产力 | 艾利特携20+解决方案惊艳亮相2024工博会2024-09-19

协作引领,赋能新智生产力 | 艾利特携20+解决方案惊艳亮相2024工博会2024-09-19 -

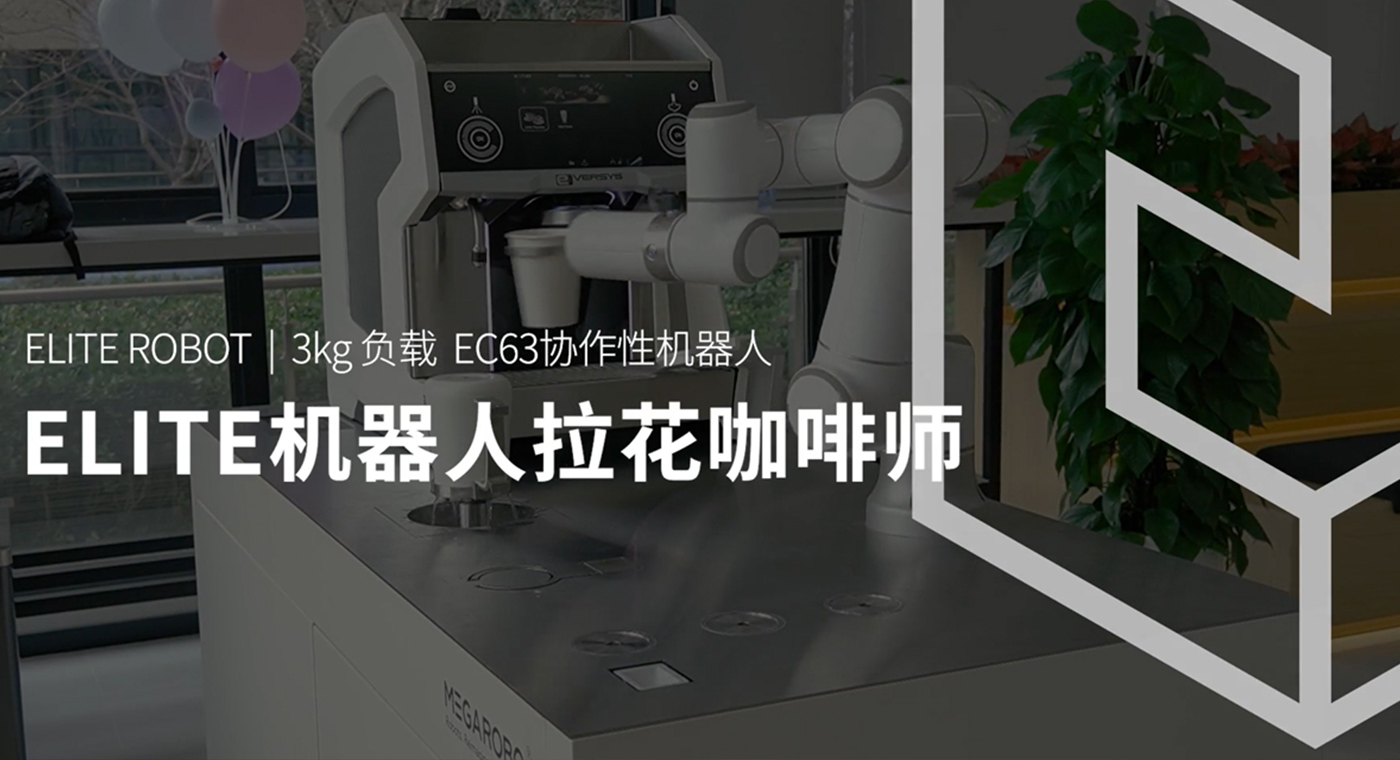

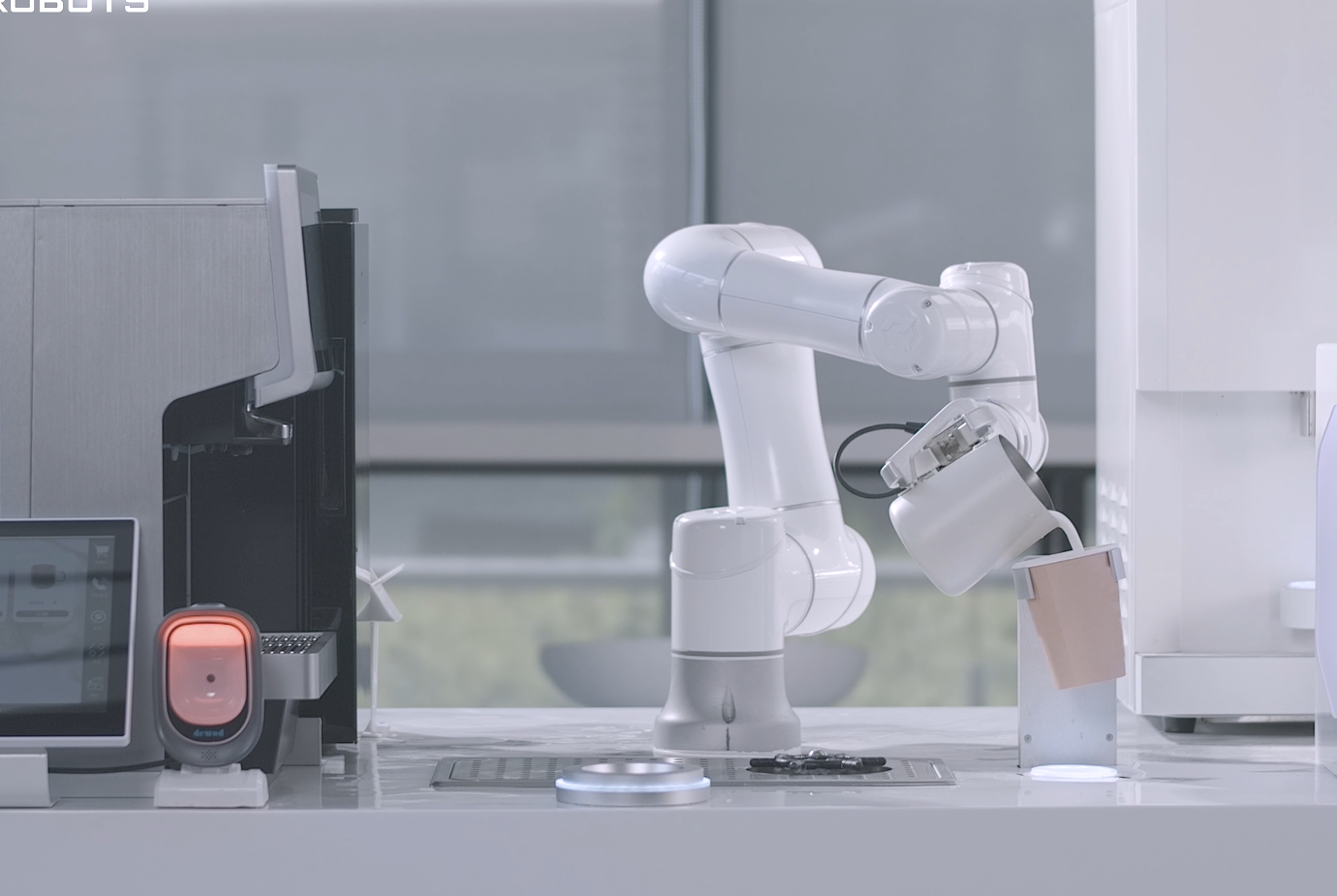

大「咖」来了!突围新零售,引领未来咖啡智造新浪潮!2024-07-16

大「咖」来了!突围新零售,引领未来咖啡智造新浪潮!2024-07-16 -

火热进行中!艾利特机器人亮相2024慕尼黑上海电子生产设备展2024-03-20

火热进行中!艾利特机器人亮相2024慕尼黑上海电子生产设备展2024-03-20 -

艾利特机器人助力灯具龙头企业走进智能照明时代2024-03-15

艾利特机器人助力灯具龙头企业走进智能照明时代2024-03-15 -

艾利特机器人3月展会合辑,天津/上海/深圳与您相约!2024-03-01

艾利特机器人3月展会合辑,天津/上海/深圳与您相约!2024-03-01 -

柔性智造时代,艾利特协作机器人挑战汽车行业无限可能!2024-02-22

柔性智造时代,艾利特协作机器人挑战汽车行业无限可能!2024-02-22 -

2023年终回顾:行而不辍,蓄势争锋!2023-12-31

2023年终回顾:行而不辍,蓄势争锋!2023-12-31 -

@所有人,艾利特机器人小程序大升级,“宝藏功能”等你探索!2023-12-21

@所有人,艾利特机器人小程序大升级,“宝藏功能”等你探索!2023-12-21 -

艾利特携手生态伙伴赛威德重磅推出铸件智能液控打磨解决方案!2023-12-08

艾利特携手生态伙伴赛威德重磅推出铸件智能液控打磨解决方案!2023-12-08 -

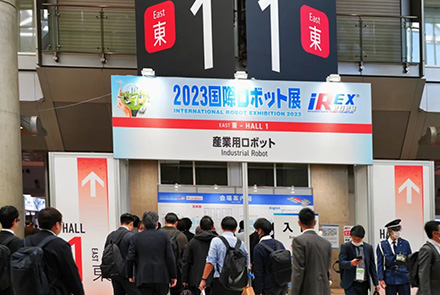

持续圈粉!艾利特亮相日本iREX 2023,海外“朋友圈”C位出列!2023-11-30

持续圈粉!艾利特亮相日本iREX 2023,海外“朋友圈”C位出列!2023-11-30 -

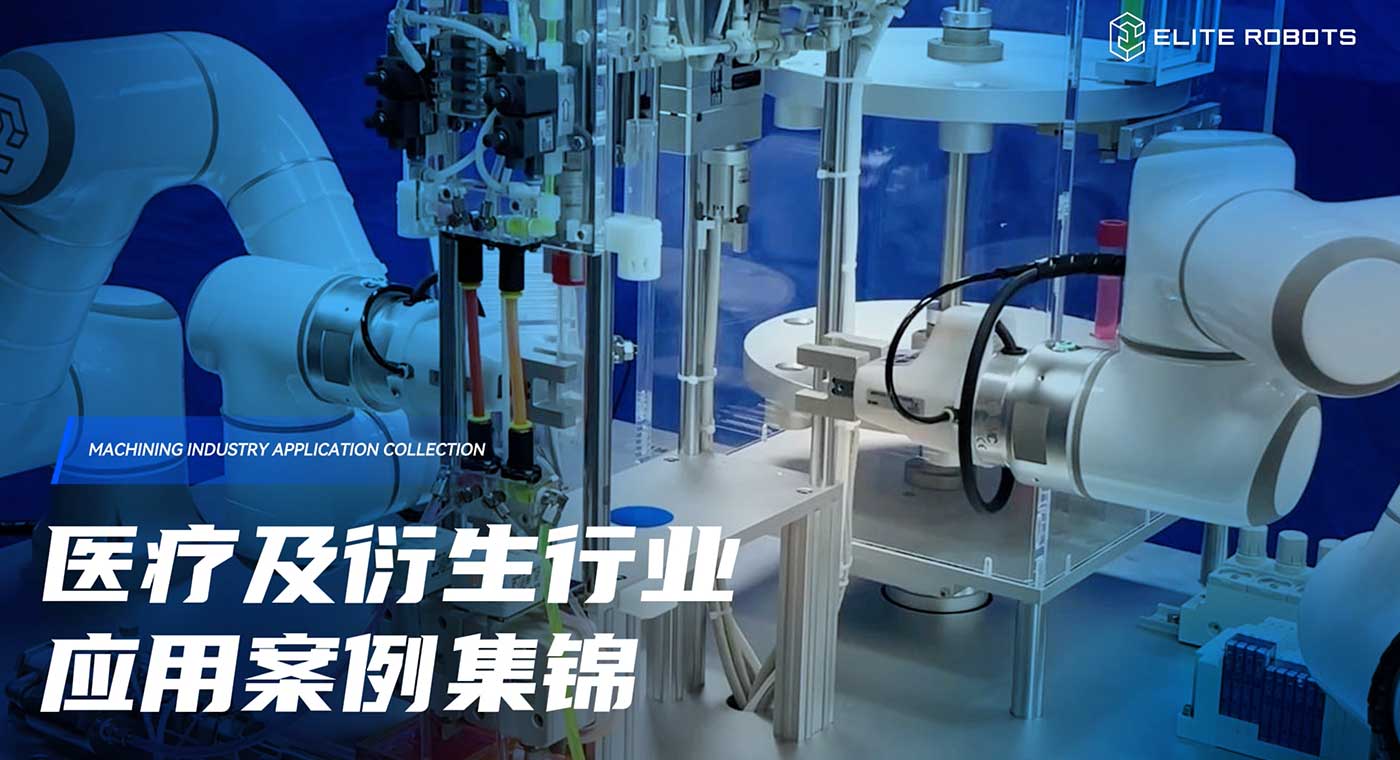

艾利特合作伙伴库柏特智能超声机器人扫查诊断系统获批国家药监局三类医疗器械注册证!2023-11-17

艾利特合作伙伴库柏特智能超声机器人扫查诊断系统获批国家药监局三类医疗器械注册证!2023-11-17 -

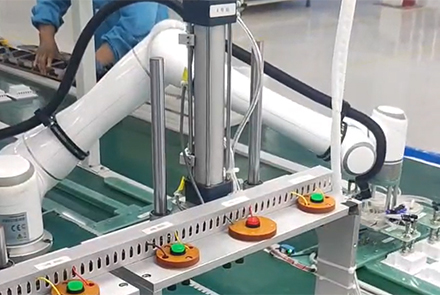

安全、高效、精准!艾利特机器人助力电子行业降本增效!2023-11-10

安全、高效、精准!艾利特机器人助力电子行业降本增效!2023-11-10

艾利特机器人

专注新一代机器人的制造商和迅速成长的国际龙头企业

-

全球累计销售台数近20000台

-

销售覆盖国家50+

-

经销商和系统集成商500+

-

产品系列7

来自客户的肯定

合作伙伴

110+