在工业自动化与智能装备领域,复合机器人通过移动底盘与机械臂的深度融合,打破传统机器人 “单一功能、固定场景” 的局限,实现 “移动 + 操作” 的一体化作业能力。无论是制造业的零部件搬运装配,还是物流仓储的货箱分拣,复合机器人都能凭借多系统集成、多技术协同的优势,灵活适配多样化场景,显著提升生产效率与柔性。数据显示,采用复合机器人的生产线,作业效率较传统单一设备提升 40% 以上,人力成本降低 50%,成为汽车制造、物流、3C 电子等行业智能化升级的核心装备。

一、复合机器人的命名逻辑与技术内涵

复合机器人(Mobile Manipulator)的命名源于 “形态、技术、场景” 三大维度的复合特征,其核心是通过多系统集成实现功能突破,具体解析如下:

1.1 形态复合:“移动底盘 + 机械臂” 的协同架构

核心构成:

融合 AGV(自动导引车)或 AMR(自主移动机器人)的移动底盘,提供全向或定向移动能力;

搭载工业机械臂(如协作机械臂、六轴机械臂),具备抓取、装配、检测等操作功能;

形成 “足(移动底盘)+ 手(机械臂)” 的形态复合,突破传统移动机器人 “只能移、不能动”,或机械臂 “只能动、不能移” 的局限。

典型优势:

作业范围从固定区域扩展至全车间,单台复合机器人可覆盖多个工位,设备利用率提升 60%;

例如在汽车零部件车间,复合机器人可自主移动至不同机床,抓取零件并完成装配,无需人工转运。

1.2 技术复合:“多模态感知 + 智能控制” 的一体化系统

技术集成:

环境感知技术:激光雷达、超声波传感器实现避障与定位,定位精度达 ±5mm;

视觉导航技术:3D 相机、2D 视觉系统识别工件位置与姿态,支持动态路径调整;

智能控制技术:AI 算法、PLC 控制系统实现 “感知 - 决策 - 执行” 的闭环,形成 “眼(视觉)- 脑(算法)- 手(机械臂)- 足(底盘)” 的技术复合。

核心价值:

适应复杂环境,如车间障碍物、光照变化等,抗干扰能力较传统设备提升 80%;

支持自主学习,通过数据积累优化运动路径与操作参数,作业准确率逐步提升至 99.5% 以上。

1.3 场景复合:“模块化切换 + 跨场景适配” 的柔性能力

场景适配方式:

模块化组件设计:可快速更换末端执行器(如夹爪、吸盘、检测探头),5 分钟内完成从 “搬运” 到 “装配” 的功能切换;

参数灵活调整:通过控制系统一键切换作业参数(如移动速度、抓取力度),适配不同尺寸、重量的工件(如从电子元件切换至汽车部件)。

适用场景范围:

覆盖搬运、装配、检测、分拣等多类作业,可同时服务制造业、物流、医疗等不同行业,设备复用率提升 70%。

二、复合机器人的代表产品与技术解析

目前市场上的复合机器人产品各具特色,针对不同行业需求提供定制化解决方案,以下是主流代表产品的核心参数与技术亮点:

2.1 艾利特机器人 EC 系列

技术架构:

移动底盘:AMR 麦克纳姆轮全向驱动,最大移动速度 1.2m/s,支持动态避障;

机械臂:协作机械臂负载 3-16kg,重复定位精度 ±0.02mm,支持力控抓取;

调度系统:RMS 多机协同平台,可同时管理 50 台以上复合机器人,任务分配效率提升 30%。

核心优势:

多模态感知:16 线激光雷达 + 3D 视觉 + UWB 定位,动态地图精度达 ±5mm;

运动稳定性:运动抖动抑制≤0.1mm,适合精密电子元件的搬运与装配。

适用场景:3C 电子制造、汽车零部件装配、精密仪器检测。

2.2 海康机器人料箱到人解决方案

产品构成:

移动设备:CTU 料箱复合机器人,搭载升降平台与梳齿结构,可抓取高度 1.8m 的料箱;

配套系统:梳齿工作站、WMS 仓储管理系统,实现料箱自动化出入库。

核心性能:

处理效率:每小时可完成 120 个料箱的搬运,支持 65000 个料箱的密集存储;

空间利用率:较传统货架存储提升 50%,适合电商物流、食品饮料仓储。

适用场景:电商分拣中心、冷链物流仓储、制造业原料库。

三、复合机器人的主要应用领域

复合机器人凭借多场景适配能力,已深度渗透多个行业,成为不同领域智能化升级的关键装备,具体应用如下:

3.1 制造业领域

汽车制造:

零部件搬运与装配:复合机器人自主移动至发动机、变速箱生产线,抓取零件并完成螺栓拧紧、密封检测等操作;

应用效果:作业精度达 ±0.05mm,装配合格率从人工的 95% 提升至 99.8%,生产线节拍缩短 20%。

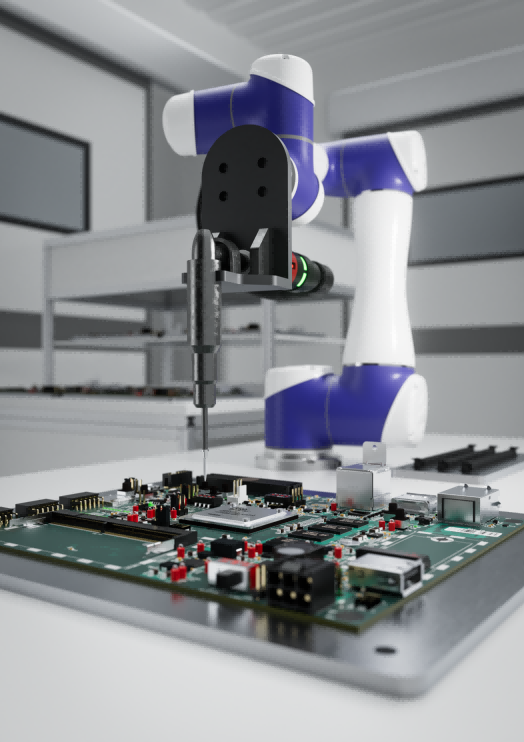

3C 电子制造:

手机 / 平板组装:完成屏幕安装、电池贴合、摄像头模组装配等高精度任务,支持多型号快速换型;

电子检测:搭载视觉检测模块,移动至不同检测工位,完成外观缺陷与功能检测,效率较人工提升 4 倍。

3.2 物流与仓储领域

电商物流:

货箱分拣与搬运:复合机器人从货架抓取货箱,自主移动至分拣线,订单处理速度提升 30% 以上;

智能仓储:配合自动化立体仓库,实现 “货到人” 拣选,仓储人员数量减少 60%,拣选准确率达 99.9%。

冷链物流:

低温环境作业:采用耐低温材质(-20℃稳定运行),完成速冻食品、药品的搬运与出入库;

温度管控:全程记录货物温度,避免人工频繁出入冷库导致的温度波动,货物损耗率降低 40%。

3.3 医疗行业领域

医院物流:

药品与器械配送:复合机器人从药房抓取药品,自主移动至病房或手术室,减少医护人员非医疗工作负担;

消毒与清洁:搭载消毒模块,在病房、走廊移动并完成紫外线消毒,消毒覆盖率达 100%,节省人工消毒时间。

医疗辅助:

手术辅助:小型复合机器人配合医生完成器械传递、样本送检,提升手术效率;

康复护理:为行动不便患者提供物品抓取、移动辅助等服务,提升护理灵活性。

3.4 特殊场景领域

电力巡检:

设备检测:复合机器人搭载红外热成像仪与机械臂,在变电站、输电线路间移动,检测设备温度异常与线路故障;

高危作业:替代人工进入高压、高空区域,作业安全风险降低 90%。

军事 / 救援:

轮履复合机器人:适应山地、废墟等复杂地形,完成军事侦察、物资运输任务;

救援作业:搭载生命探测仪,在地震、火灾现场搜索幸存者,传递救援物资。

四、数据支撑案例:某汽车零部件厂复合机器人应用实践

某汽车零部件厂(位于吉林长春)为解决发动机缸体搬运装配效率低的问题,引入艾利特 EC 系列复合机器人系统,具体实施与效果如下:

4.1 项目背景

工厂传统发动机缸体装配依赖 8 名工人与 4 台 AGV,存在三大问题:一是效率低,AGV 仅负责搬运,工人需手动将缸体从 AGV 转移至装配台,单台缸体装配耗时 15 分钟,生产线每小时产能仅 4 台;二是精度差,人工搬运导致缸体定位偏差超 ±1mm,装配螺栓拧紧合格率仅 92%,每月返工成本超 8 万元;三是人力成本高,工人月薪 8000 元,8 人团队年人力成本 76.8 万元,且重型缸体搬运易导致工人腰部劳损。

项目需求:通过复合机器人实现 “搬运 + 装配” 一体化作业,每小时产能提升至 6 台以上,装配合格率达 99% 以上,减少 30% 人力,降低返工成本。

4.2 复合机器人系统设计与实施

设备选型:

核心设备:6 台艾利特 EC 系列复合机器人(AMR 麦克纳姆轮底盘 + 16kg 负载协作机械臂),搭配 3D 视觉系统、力控传感器;

辅助设备:RMS 多机调度系统、装配工位定位工装、MES 生产管理系统。

实施流程:

硬件部署:安装复合机器人与定位工装,调试激光雷达与 3D 视觉系统,确保移动定位精度 ±5mm,机械臂重复定位精度 ±0.02mm;

软件配置:在 RMS 系统设置作业路径(从原料库至装配台),在机械臂控制系统设置抓取力度(50N)与装配参数(螺栓拧紧扭矩 20N・m);

试运行与优化:批量测试 50 台缸体装配,调整视觉定位参数与力控阈值,确保装配合格率≥99%;

正式生产:复合机器人自主从原料库抓取缸体,移动至装配台并完成定位装配,数据实时上传 MES 系统。

4.3 应用效果

效率与成本节约:

复合机器人每小时可完成 6.5 台缸体装配,超出项目需求,生产线日均产能从 64 台提升至 104 台;

工人从 8 名减少至 5 名(仅需监控设备与处理异常),年人力成本从 76.8 万元降至 48 万元,节省 28.8 万元;

系统总投入(机器人 + 调度系统 + 软件)360 万元,12.5 个月即可收回投资。

质量与管理提升:

缸体装配定位偏差从 ±1mm 降至 ±0.05mm,螺栓拧紧合格率从 92% 提升至 99.9%,每月返工成本减少 7.8 万元;

通过 RMS 系统实现多机协同,复合机器人任务分配效率提升 30%,设备闲置率从 15% 降至 5%;

作业数据实时追溯,可查询每台缸体的装配时间、操作人员、设备参数,便于工艺优化与质量管控。

五、复合机器人应用的 FAQ

5.1 FAQ 问答段落

Q1:复合机器人在狭窄车间或多障碍物环境中,如何确保移动与操作的安全性?

狭窄或复杂环境中保障复合机器人安全,需从 “感知 + 控制” 双管齐下:一是多传感器融合感知,配备 16 线激光雷达(检测距离 50m)、超声波传感器(近距离避障)与视觉摄像头,360° 无死角识别障碍物,避障响应时间≤0.1 秒;二是动态路径规划,通过 AI 算法实时调整移动路线,若遇突发障碍物(如工人临时穿行),立即减速或停止,安全距离控制在 0.5m 以上;三是操作安全防护,机械臂配备力矩传感器,若接触人体或硬物,立即降低抓取力度(≤5N)并暂停作业,避免碰撞损伤。某电子车间通过该方案,复合机器人在 1.2m 宽通道内作业,未发生任何碰撞事故,安全性达 100%。

Q2:中小企业预算有限,如何选择高性价比的复合机器人方案?

预算有限的中小企业选择复合机器人可遵循 “按需选型 + 分步投入” 策略:一是聚焦核心功能,若仅需 “搬运 + 简单抓取”,选择基础款复合机器人(AGV 底盘 + 3kg 负载协作机械臂),硬件成本可控制在 15-25 万元,比高端机型低 50%;二是优先国产设备,国产品牌(如艾利特、越疆)的复合机器人在中低负载场景(≤10kg)技术成熟,价格仅为进口品牌的 1/3-1/2,且提供本地化售后(24 小时响应);三是租赁或分期投入,部分厂商支持设备租赁(月租金 1-2 万元)或分期付款(1-3 年免息),降低初期资金压力,待产能提升后再扩展功能(如加装视觉检测模块)。某小型机械加工厂通过 “国产基础款机器人 + 租赁” 方案,实现零件搬运装配,总成本每月 1.5 万元,效率比人工提升 3 倍,8 个月覆盖租赁成本。

Q3:复合机器人如何快速适应多品种、小批量生产,减少换型时间?

多品种生产场景需提升复合机器人的换型效率:一是模块化组件设计,末端执行器采用快换接口,5 分钟内完成夹爪、吸盘的切换,适配不同形状工件(如从金属块切换至塑料件);二是模板化参数管理,在控制系统中为每种产品创建作业模板,包含移动路径、抓取力度、装配参数,换型时仅需在界面选择对应模板,10 秒内完成参数加载;三是视觉快速定位,3D 视觉系统支持 “一键标定”,新工件仅需采集 1-2 张图像,即可完成定位参数设置,无需人工测量。某 3C 电子厂通过该方案,复合机器人换型时间从 30 分钟缩短至 2 分钟,可同时适配 15 种以上电子元件装配,满足小批量多品种生产需求。

Q4:复合机器人在户外或低温等特殊环境中,如何确保设备稳定性?

特殊环境中保障复合机器人稳定,需做好 “硬件防护 + 参数适配”:一是硬件防护升级,户外场景采用 IP65 防护等级的底盘与机械臂,加装防雨罩、防尘罩,避免雨水、沙尘侵入;低温环境(-20℃至 0℃)选用耐低温伺服电机与润滑脂(凝固点 - 40℃),确保机械部件灵活运动;二是环境参数适配,户外场景调整激光雷达检测阈值,过滤阳光直射干扰;低温环境降低移动速度(从 1.2m/s 降至 0.8m/s),延长设备预热时间(开机后预热 5 分钟);三是定期维护,户外作业后清洁传感器与底盘,去除附着的灰尘、泥浆;低温作业后检查电池续航,及时充电补充电量。

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。