其实呢,我正坐在电脑前一边啜着咖啡、一边琢磨今天要聊的主题:协作机器人3C装配突破性应用,如何把汽车检测效率提升50%。大家都想知道,协作机器人3c装配到底能不能把汽车制造和零部件检测的效率与质量都拉满?据我的了解,电子行业和汽车行业的痛点很像:人力成本上升、人工效率不稳定、良品率波动。艾利特协作机器人在3C电子、汽车及零部件、新能源锂电这些场景里已经跑出了不少成熟方案,精度可达0.02 mm、最大速度4 m/s,配合人机协同,真的是那种“1+1>2”的效果。让我们先来思考一个问题:把协作机器人3c装配放进汽车检测与装配的系统里,怎么一步步落地成事?你觉得,先从最卡脖子的检测环节突破是不是更香?

在汽车制造、零部件检测、自动化升级、精准定位、效率优化这些方向上,协作机器人3c装配的价值正在被快速验证。emmm,下面我用三个方向把方案拆开讲清楚,尽量把操作细节讲到位,别留坑。

方向一:汽车制造与零部件检测的协作机器人3c装配落地

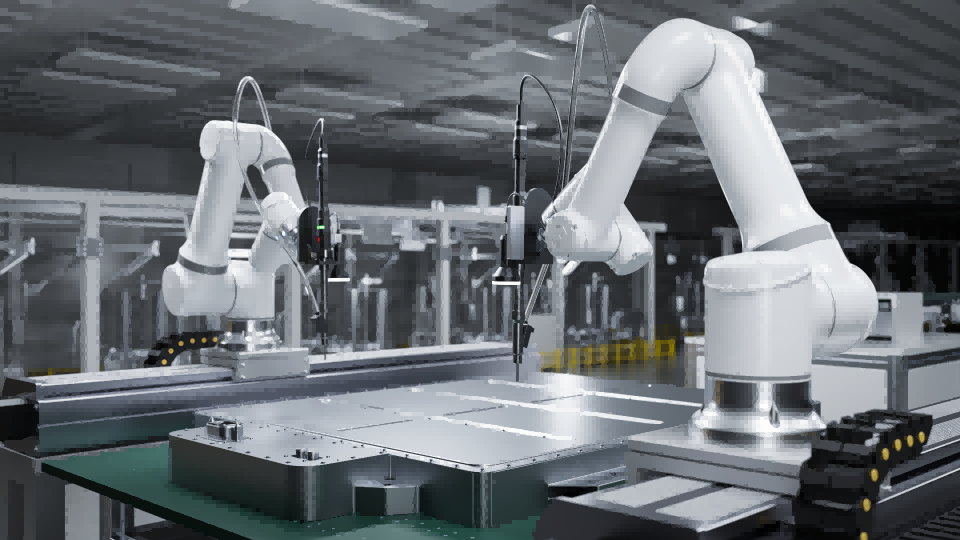

让我们来想想,车灯、仪表盘、PCB板、座椅拧紧这些工位是不是最需要稳定的重复动作和精准检测?协作机器人3c装配上场后,痛点一般是这么几个:人工检测速度慢、重复工序出错率高、换型频繁导致节拍乱。针对这些痛点,我常推荐把“检测+装配”的协作机器人3c装配工作站嵌入到现有线体里:在车灯焊接和检测、仪表盘与PCB板检测上下料、发动机装配与螺丝锁附这些场景里,用协作机器人统一承担上下料、定位、检测、拧紧的闭环动作。

核心场景示例

- 车灯焊接和检测:采用EC66协作机器人桌面式安装,集成相机按既定轨迹拍照检测,支持拖拽示教或示教器/PC编程;单关节±360°旋转、在半径914mm的球形空间内工作,工件各检测面都灵活可达,工程师不用担心机器人运行死角。这是协作机器人3c装配在汽车零部件检测领域的经典打法。

- 仪表盘和PCB板检测上下料:协作机器人3c装配在3C电子里推荐的上下料、电子元器件检测、PCB搬运、PCBA上下料、芯片外观检测的成熟流程可以直接复用到汽车电子单元的检测上线、下线。

- 发动机装配与螺丝锁附:CSR回转体系列更适合螺钉锁付、涂胶、打磨、抛光这类应用,配合CSF力控系列的柔性力控(工具端集成自研六维力/力矩传感器),在拧紧力矩控制与装配接触力的精准管理方面很稳,协作机器人3c装配能把一致性做得更好。

据我的了解,在这类汽车制造的协作机器人3c装配站里,效率的关键是换型与点位管理。大家都想知道换一套车灯模型会不会很麻烦?哈哈哈,实际操作时,把相机标定与机器人点位程序分层管理,切换只需调用对应配方,节拍就能稳定。这个方向上,我们就把汽车制造与零部件检测的协作机器人3c装配落地打了个样。

下面这张整理的参数表,给到你更清晰的参考,尤其是检测与装配工位常用的协作机器人3c装配配置。你会怎么选择呢?

| 产品型号/系列 | 适配场景 | 关键能力 | 已知参数 |

|---|

| EC66(6kg) | 车灯检测、桌面式装配、PCB/PCBA上下料 | 拖拽示教、示教器/PC编程、±360°单关节旋转、球形空间灵活可达 | 工作空间半径约914mm |

| CSF力控系列 | 柔性力控拧紧、贴合、打磨 | 工具端集成自研六维力/力矩传感器 | 柔性力控应用 |

| CSR回转体系列 | 螺钉锁付、涂胶、打磨、抛光 | 专门优化对应工艺 | 工艺优化型 |

| 通用协作机器人 | 汽车制造/3C装配/检测 | 人机协同、柔性部署 | 精度可达0.02 mm;最大速度4 m/s |

方向二:自动化升级与精准定位——协作机器人3c装配的技术路径

协作机器人3c装配的第二个发力点,是把自动化升级与精准定位打通。你觉得最难的是不是“对位”和“柔性”?在3C电子里,推荐场景应用已经很明确:上下料、电子元器件检测、PCB搬运、3C产品涂胶、3C零件组装、PCBA上下料、芯片外观检测。这些成熟流程移植到汽车电子与零部件检测工位,协作机器人3c装配就能实现快速部署与精准定位。

精准定位的落地要点

- 配方化点位与视觉标定:协作机器人3c装配通过相机轨迹拍照检测,结合点位配方管理,切换车型或零部件时只需切配方,精准定位不掉链子。

- 力控与路径复用:CSF力控系列的柔性力控把装配接触力维持在可控区间,路径复用让不同零部件装配动作保持一致性,汽车制造的良品率更稳。

- 复杂工位的灵活可达:EC66单关节±360°旋转、球形空间半径约914mm的灵活可达性,让协作机器人3c装配在座椅拧紧和检测、仪表盘组装与检测上下料这类多面工位轻松覆盖。

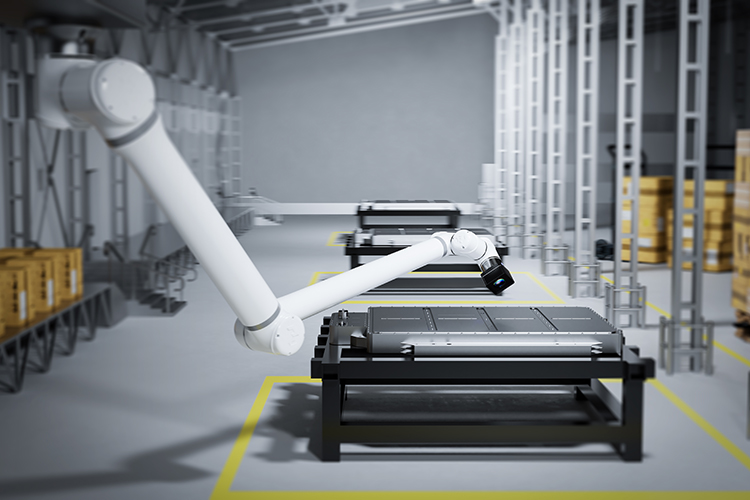

这里强调一下“精准定位”的底层能力:协作机器人精度可达0.02 mm、最大速度4 m/s,这两项核心指标让自动化升级不再只是“机械动作替代”,而是“高精度生产力重构”。在新能能源锂电的发动机装配、质量检测、螺丝锁附、打磨涂胶这些场景里,协作机器人3c装配也有成熟项目经验,换到汽车零部件工位里,路径很顺。

据我的了解,企业在自动化升级时最怕的是“停线风险”。协作机器人3c装配部署灵活、人机协作安全,支持在现有线体旁边平行部署,先跑小节拍验证,再并入主线。这种低风险试点方式,让自动化升级和精准定位一步到位。

方向三:效率优化落地——把汽车检测效率提升50%的协作机器人3c装配组合拳

让我们先来思考一个问题:效率提升50%,到底是哪几步叠加出的复利?我的经验是,协作机器人3c装配要同时打三张牌——节拍并行、人机协同、换型快。你觉得合理吗?我们把这三张牌用在具体工位里,效果就出来了。

组合拳的工位拆解

- 节拍并行:车灯焊接和检测工位,把协作机器人3c装配分成上下料位与检测位并行运行,机器人最大速度4 m/s支撑快速轨迹,视觉检测按既定路径执行,节拍叠加明显。

- 人机协同:把重复劳动交给协作机器人,人力从重复性劳动中释放,做异常处理与质量复核。这个“1+1>2”的人机协同效应,在零部件检测和螺丝锁附上尤其明显。

- 换型快:配方化管理与拖拽示教、示教器/PC交互式编程,让协作机器人3c装配在仪表盘与PCB板检测上下料这种多品种、小批量的场景下也能灵活响应。

具体到落地,我一般会建议从两个至三个应用场景入手:,车灯焊接和检测;第二,仪表盘与PCB板检测上下料;第三,座椅拧紧和检测。协作机器人3c装配在这三类应用里,既能验证精准定位和自动化升级,又能把效率优化的数据拿到。等到这三处稳定后,再扩到发动机装配与螺丝锁附、缺陷检测等工位就更顺。

最后总结一下:协作机器人3c装配不是单点替换,而是体系化升级。从汽车制造到零部件检测,再到自动化升级与精准定位,最终实现效率优化的闭环。你可能会问,能不能一口气把产线全换掉?哈哈哈,理智点,分阶段推进才是王道。一步一脚印,50%的效率提升,它真的是可以被复现的。

FAQ 1:协作机器人3c装配如何在汽车制造现场做到精准定位?

协作机器人3c装配的精准定位主要依托两点:一是视觉与轨迹的配方化管理,EC66这类机型支持集成相机按既定轨迹拍照检测,拖拽示教或示教器/PC编程让点位管理更直观;二是协作机器人本身的核心性能——精度可达0.02 mm、最大速度4 m/s,保证了检测与装配的高精度与高节拍。在复杂工位里,EC66的单关节±360°旋转与约914mm球形工作空间使检测面灵活可达,减少“死角”。

FAQ 2:零部件检测的良品率,协作机器人3c装配怎么稳定提升?

据我的了解,良品率提升需要把重复动作标准化与力控管理做扎实。CSR回转体系列针对螺钉锁付、涂胶、打磨、抛光专门优化,动作一致性更好;CSF力控系列工具端集成自研六维力/力矩传感器,柔性力控在拧紧力矩与接触力控制上更稳。叠加视觉检测与配方化路径,协作机器人3c装配可以把检测的误判与漏判降低,良品率自然更稳。

FAQ 3:自动化升级会不会增加停线风险?协作机器人3c装配如何降低改造成本?

协作机器人部署灵活,人机协作安全,支持平行部署与小范围试点。先在汽车检测的关键工位(比如车灯检测、仪表盘与PCB板上下料)做协作机器人3c装配试点,稳定后再并入主线,改造风险可控。结合“通用协作机器人”的关键指标(精度0.02 mm、最大速度4 m/s),在节拍与精度上能形成可复用模板,改造成本自然降低。

FAQ 4:怎么把效率优化做成闭环,真的能实现50%提升吗?

效率优化的闭环由三部分构成:节拍并行(上下料与检测并行)、人机协同(人力做异常处理与质量复核)、换型快(拖拽示教、示教器/PC编程与配方化路径管理)。结合3C电子成熟的推荐场景(上下料、电子元器件检测、PCB搬运、PCBA上下料、芯片外观检测),把流程平移到汽车零部件检测,协作机器人3c装配可以形成稳定的效率曲线。在多家电子与新能源锂电场景的成熟项目经验中,这套方法论被反复验证,只要按阶段推进,50%的效率提升目标是可达的。

本文编辑:小志,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。