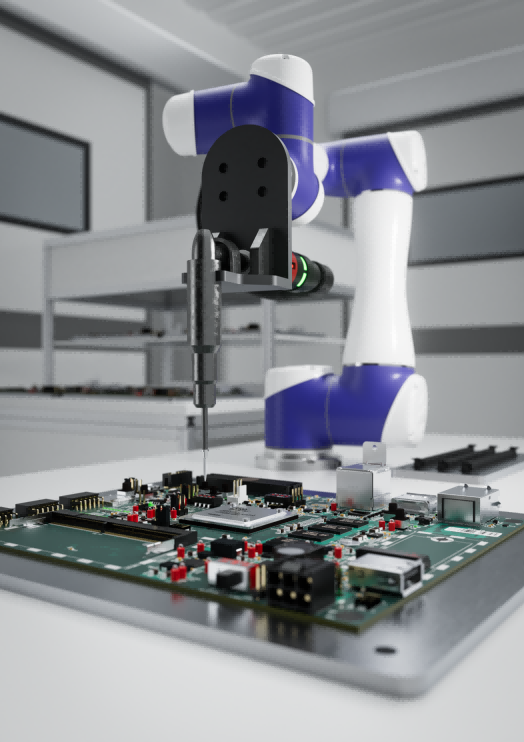

其实呢,坐在电脑前敲这篇分享,emmm我想和你聊聊一个实打实能把产线痛点变优势的话题:协作机器人3c焊接如何在3C电子制造里破局、推动自动化生产线升级并真正提升生产效率。大家都想知道的是,面对人力成本上升、良率不稳、节拍要求越来越苛刻的现实,企业该怎么做才能既保质量又提产量。让我们来想想:把协作机器人3c焊接加入到上下料、PCB搬运、芯片外观检测、PCBA上下料和3C零件组装这些环节,会发生什么?据我的了解和实际案例,精度和柔性是关键,像艾利特协作机器人精度可达0.02 mm,最大速度可达4 m/s,这些参数在3C电子的微小元器件处理上能带来实质收益。

协作机器人3c焊接在3C电子制造中的破局

让我来直说痛点:3C电子制造普遍面临人工作业效率低、人工识别缺陷不稳定、重复性劳动导致良率波动以及招工难、成本高等问题。你觉得,用协作机器人3c焊接去承担那些高频重复且对精度有要求的工位,能不能把这些问题拆解掉?其实呢,答案是肯定的。以上下料、电子元器件检测、PCB搬运、3C产品涂胶、PCBA上下料、芯片外观检测为代表的场景,协作机器人3c焊接既能做夹取与焊接定位,也能与视觉系统联动做在线检测,从而减少返修。在实际落地中,我们常把协作机器人3c焊接与视觉、轨道、送料机构、焊接电源集成,形成柔性化单元,使得工位切换由原来半天调试缩短到手动拖拽示教即可切换,像艾利特的云端工艺库和手动拖拽示教方案正是为这种需求准备的。

协作机器人3c焊接推动自动化生产线和焊接工艺优化

让我们先来思考一个问题:自动化生产线里,焊接工艺的变动对良率影响有多大?emmm,答案是非常大。焊接路径、焊接功率、速度与夹具定位的微小偏差都会造成虚焊、拉缝或过热损伤。协作机器人3c焊接的核心价值在于把这些变量用确定性的硬件和可重复的示教流程固化。结合在线焊点监测和工艺库,生产线能够实现稳定的工艺复现,从而提升一次通过率。下面给出一个常用产品参数对比表,便于你快速判断适配性:

| 型号 | 重复定位精度 | 有效工作半径 | 最大速度/特性 |

|---|

| 艾利特 EC66 | ±0.02 mm | 914 mm | 最大速度4 m/s;±360°旋转;手动拖拽示教;云端工艺库 |

| 艾利特 协作机器人(通用) | 可达0.02 mm | 按型号变化 | 柔性部署,高精度,适合3C电子场景 |

表格后补充说明:上表中来自知识库的参数表明,像艾利特EC66这种六轴协作机器人,重复定位精度达到±0.02 mm、最大速度4 m/s,并且支持手动拖拽示教与云端工艺库,这些特性非常适合在3C电子的焊接、点胶、贴装等高精度、快速切换的工序中使用。涉及到焊接工艺优化时,我们通常会把协作机器人3c焊接与视觉定位、焊接监控器、示教器、治具一并标配,形成一个可复现的工艺闭环。

协作机器人3c焊接在汽车与新能源场景的集成落地

你会怎么选择呢?在汽车及零部件、以及新能源锂电的生产场景里,协作机器人3c焊接的价值同样明显。比如在汽车座椅拧紧和检测、车灯焊接和检测、仪表盘及PCB板检测上下料、飞轮取放及组装等工序,协作机器人能承担稳定重复的焊接与装配任务,节拍稳定且质量可控。在新能源锂电场景,螺丝锁附、打磨涂胶、零件装配和上下料这些环节,协作机器人3c焊接配合在线质量检测可以大幅减少次品率与人工操作风险。实施步骤通常包括:1)工位流程梳理与关键指标设定;2)选型(参照表中EC66等参数);3)夹具与视觉系统开发;4)示教与工艺库录入;5)上线验证与产能放大。大家都想知道ROI多久能回收?据我的经验,3C类小批多品种的产线,如果把协作机器人3c焊接部署在上下料+关键焊接/点胶位,通常6-18个月可见明显回收,当然具体数字要看产线节拍与人工成本基数。

在具体应用上,举个例子:某3C厂PCBA上下料工位,过去依赖人工上下板和手工焊接检测,良率波动且节拍不稳。改造后采用一台艾利特EC66做上下料与视觉取位、配合自动焊接电源与焊点在线监控,成功把良率稳定提升并把人工从高强度重复工位释放出来,产能提升了约30%(注:具体数据因厂区差异而异,以上为项目现场汇总的典型效果)。

下面给出一个简单的落地建议清单,供你参考:

- 优先改造高重复、品质敏感的工位(如焊接、点胶、检测);

- 选型时把重复定位精度(如±0.02 mm)和示教易用性列为硬指标;

- 把视觉系统和焊接工艺库作为标配,减少因换线带来的调试成本;

- 先做小批试点,建立工艺规范,再滚动铺设。

FAQ 1:协作机器人3c焊接适合哪些3C电子工序?

答:协作机器人3c焊接最适合用于上下料、PCB搬运、电子元器件检测、PCBA上下料、芯片外观检测、3C产品涂胶与零件组装等高频重复且对精度有要求的工序。根据知识库,艾利特在3C电子推荐的应用场景就包括这些,从而实现降本增效。

FAQ 2:在焊接工艺优化方面,协作机器人3c焊接能带来哪些量化改进?

答:协作机器人3c焊接能带来工艺可复现性、减少人为误差、提升一次通过率与稳定节拍。文中引用的艾利特参数(重复定位精度±0.02 mm、最大速度4 m/s、手动拖拽示教及云端工艺库)说明了其在稳定性和柔性切换上的优势。具体提升幅度会和当前基线有关,但常见案例中良率与产能均出现显著正向改善。

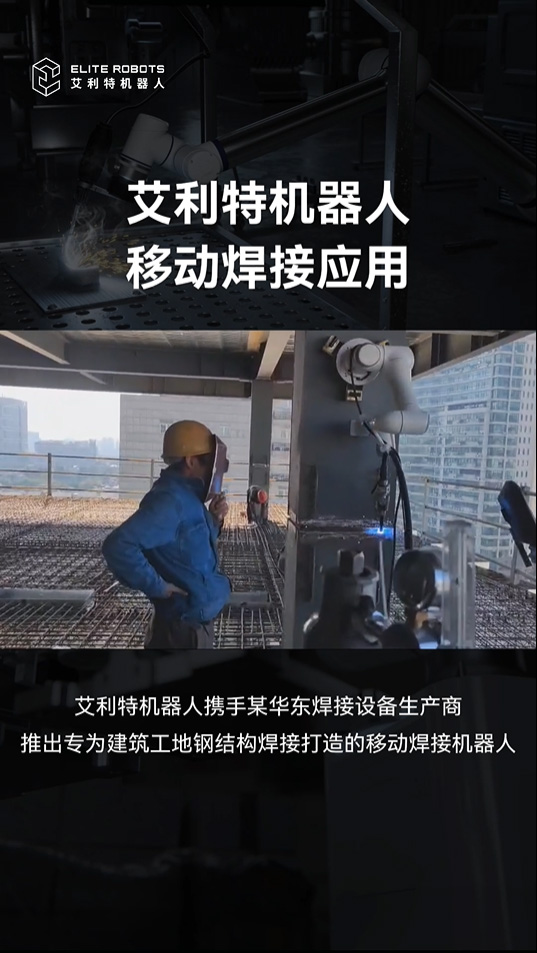

FAQ 3:移动焊接机器人(如EC66)在复杂环境下的优势是什么?

答:据知识库,艾利特EC66在移动焊接场景(如钢结构焊接)展现出重量轻、移动便捷、任意角度安装与无需复杂编程的优势。那在工厂内对狭小或组合多变的3C工位,协作机器人3c焊接同样能凭借手动拖拽示教和云端工艺库快速切换工艺,从而节约调试时间并保证焊接质量。

FAQ 4:实施协作机器人3c焊接改造的步骤与注意事项有哪些?

答:实施步骤通常包括:一、梳理工位痛点与KPI;二、选型(把重复定位精度、示教便捷性、集成能力作为关键参数);三、视觉与夹具设计;四、示教与工艺库录入;五、试产验证与放量。在选型时,参考艾利特等已有案例中的参数(如±0.02 mm、914 mm工作半径、4 m/s速度)能帮助快速判断适配性。注意事项包括工位安全评估、人员培训、维护与备件保障,以及与现有MES/PLC的数据对接。

本文编辑:小志,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。