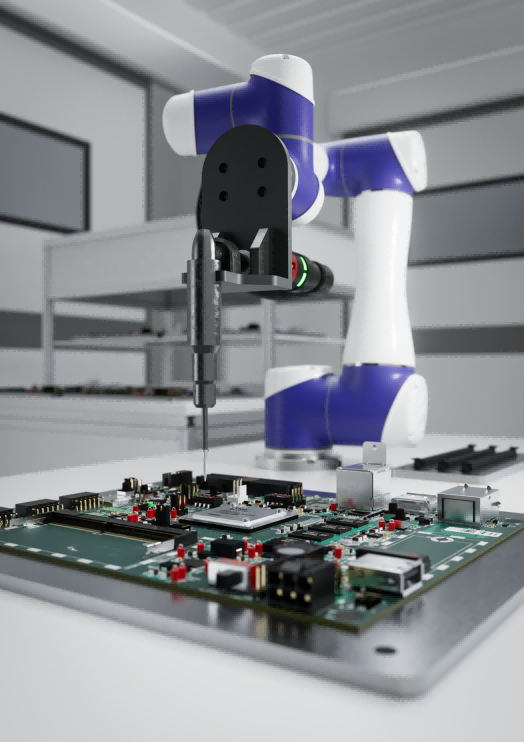

在工业自动化质检领域,视觉检测机器人通过工业相机、AI 算法与自动化控制的协同,突破传统人工质检 “效率低、精度有限、环境适应性差” 的痛点,实现产品缺陷的自动化识别与分类。无论是消费电子的微米级划痕检测,还是汽车零部件的表面瑕疵筛查,视觉检测机器人都能以高速度、高精度完成检测任务,为生产线提供稳定可靠的质量保障。数据显示,采用视觉检测机器人的生产线,检测效率较人工提升 5-7 倍,缺陷漏检率降至 0.1% 以下,不良品流出率降低 90%,成为消费电子、汽车制造、食品包装等行业高质量生产的核心装备。

一、视觉检测机器人的使用流程与操作要点

视觉检测机器人的应用需严格遵循硬件安装、软件配置、任务执行、维护优化四大流程,确保每一步骤精准可控,具体流程如下:

1.1 硬件安装与校准阶段

传感器与相机配置:

根据检测需求选择适配的工业相机(如 USB 2D 相机用于平面缺陷检测,3D 激光扫描仪用于三维尺寸检测),将相机固定在检测工位,确保镜头与检测目标的距离符合景深要求(通常为 100-500mm);

连接相机与控制终端(如工业电脑、平板),检查数据传输线路是否通畅,避免信号干扰导致成像模糊。

偏振光与光源优化:

针对高反光表面(如玻璃、金属零部件),在光源与相机镜头间加装偏振滤镜,通过调节滤镜角度(0-90°)消除表面反光光斑,确保成像清晰;

安装环形光源或条形光源,调整光照强度(500-1000lux)与角度,避免阴影干扰,确保产品表面纹理、缺陷细节完整呈现。

机械臂与视觉标定:

若视觉检测机器人集成抓取功能,需完成机械臂与视觉系统的空间标定,使用标准标定板(如棋盘格标定板)建立相机坐标系与机械臂坐标系的映射关系;

标定后需验证定位精度,确保机械臂末端执行器与检测目标的位置误差小于 0.1mm,避免抓取偏移导致检测失败。

1.2 软件系统配置阶段

网络与设备连接:

通过 5GHz 频段热点或有线网络,将视觉检测机器人的控制终端与生产线 MES 系统、数据库连接,默认网络密码通常为 “345678”,连接后需测试数据传输延迟(要求≤100ms);

安装视觉检测软件(如 Halcon、OpenCV),导入设备驱动程序,确保相机、光源、机械臂等硬件可被软件正常识别与控制。

检测参数设置:

分辨率与帧率:根据检测精度需求选择分辨率(优先使用 720P@30fps,平衡清晰度与流畅性;高精度场景可选 1080P@20fps);

检测模式:根据视觉检测机器人的底盘类型(轮式、麦克纳姆轮)切换运动控制算法,轮式底盘选择直线运动算法,麦克纳姆轮底盘选择全向运动算法;

缺陷阈值:自定义缺陷判定标准(如 “划痕长度>0.3mm 判定为不良”“污渍面积>1mm² 判定为不良”),确保符合产品质量要求。

1.3 检测任务执行阶段

图像采集与预处理:

触发视觉检测机器人的传感器(如光电传感器、接近开关),当产品进入检测区域时,相机同步捕捉目标图像,光源自动激活以保证成像亮度均匀;

对采集的图像进行预处理,包括去噪(过滤椒盐噪声)、灰度化(将彩色图像转为灰度图)、边缘增强(突出缺陷轮廓),为后续缺陷分析做准备。

AI 缺陷分析与判定:

将预处理后的图像输入 AI 检测模型(如 CNN 卷积神经网络、YOLO 目标检测算法),模型自动识别产品表面的划痕、污渍、裂纹等缺陷,分类标注缺陷类型与位置;

软件根据预设的缺陷阈值,自动判定产品合格与否,判定结果实时显示在控制终端界面,支持人工复核异常案例(如模糊缺陷的二次确认)。

闭环反馈与生产联动:

检测结果实时上传至 MES 系统,合格产品通过输送带流入下一工序,不合格产品触发自动分拣装置(如气缸推料、机械臂抓取),将不良品转移至废料区;

若某类缺陷发生率突增(如 “划痕缺陷率从 0.5% 升至 5%”),系统自动向生产设备发送参数校准指令(如调整模具温度、优化喷涂工艺),减少缺陷产生。

1.4 维护与优化阶段

数据管理与模型迭代:

定期导出视觉检测机器人的检测数据与报告,包括每日检测数量、合格率、缺陷类型分布,数据可用于生产工艺优化与质量追溯;

将新发现的缺陷样本(如未识别的特殊划痕)加入 AI 模型训练库,通过迁移学习更新模型参数,提升视觉检测机器人的缺陷识别准确率(通常每季度迭代一次模型)。

硬件维护与性能校准:

每日清洁相机镜头(用无尘布蘸酒精轻轻擦拭),清理光源表面的粉尘,避免灰尘影响成像质量;

每周检查相机焦距、光源强度,若发现成像模糊或光照不均,及时校准焦距(通过标定板调整)、更换光源灯泡;

每月测试机械臂的定位精度与运动流畅性,若出现定位偏差超 0.1mm 或运动卡顿,需重新标定或添加润滑油。

二、视觉检测机器人的核心优势与现存挑战

2.1 核心优势

高精度与高效率检测:

视觉检测机器人具备微米级缺陷识别能力(如 0.1mm 级裂纹、0.05mm 级划痕),远超人工视觉的 64 灰度级分辨极限,确保细微缺陷不遗漏;

检测速度可达 300-1200 件 / 分钟,单台设备可替代 5-7 名质检员的工作量,大幅提升生产线节拍,尤其适合高速量产场景(如食品包装线、电子元件生产线)。

强环境适应性与稳定性:

支持紫外至红外光谱检测,突破人眼可见光(400-750nm)的限制,可检测透明材质内部缺陷(如玻璃气泡)、荧光物质污染(如食品中的荧光剂);

可在高温(≤80℃)、高湿(相对湿度≤90%)、粉尘等恶劣环境稳定运行,部分场景可加装防护罩(如防爆罩、防尘罩),适应化工、铸造等特殊行业需求;

24 小时连续作业无疲劳,检测结果不受人工主观情绪、技能差异影响,合格率波动范围控制在 ±0.5% 以内,稳定性远高于人工质检。

智能化与低成本扩展:

AI 视觉算法通过深度学习可处理复杂缺陷(如不规则划痕、变形裂纹),识别准确率随数据积累逐步提升(从 98% 提升至 99.9% 以上),优于传统规则算法的固定识别逻辑;

纯视觉导航方案的硬件成本仅为激光雷达方案的 1/100,适合中小企业降本需求,同时支持模块化扩展(如后期加装 3D 相机、力传感器),无需更换核心设备。

2.2 现存挑战

技术瓶颈与环境干扰:

视觉检测机器人对光照变化敏感,车间灯光明暗波动(如从 500lux 突变至 1500lux)会导致成像对比度变化,需依赖偏振光或自适应光照算法补偿,否则易出现误判;

色彩识别量化能力弱于人工主观判断,例如对产品表面的轻微色差(如塑料件的色阶偏差),AI 模型难以精准区分,需配合色差仪辅助检测;

复杂背景(如产品表面的杂乱纹理、印刷图案)可能干扰缺陷特征提取,导致小尺寸缺陷(如<0.1mm 划痕)识别准确率下降至 85% 以下。

实施与维护成本:

高精度视觉检测机器人的硬件成本较高,如 3D 激光扫描仪、工业级 AI 控制终端的单台投入可达 10-30 万元,中小企业初期资金压力较大;

需定期维护设备(如更换光源、校准相机),每年维护成本约为设备总价的 5%-10%,同时需配备专业技术人员(如视觉算法工程师、设备运维员),人力成本增加。

场景适配限制:

动态目标检测(如输送带上高速运动的产品)需配合高帧率相机(帧率≥1000fps),否则易出现图像模糊,导致缺陷漏检,而高帧率相机的成本是普通相机的 3-5 倍;

对透明、高反光、柔性材质产品(如薄膜、布料)的检测难度较大,需定制特殊光学系统(如多视角相机、红外光源),适配周期长(通常 1-3 个月)。

三、数据支撑案例:某电子元件厂视觉检测机器人应用实践

某电子元件厂(位于江苏苏州)为解决微型电阻表面缺陷检测效率低、漏检率高的问题,引入视觉检测机器人系统,具体实施与效果如下:

3.1 项目背景

工厂传统微型电阻质检依赖 12 名质检员,存在三大问题:一是效率低,人工用放大镜检测单颗电阻需 8 秒,生产线每小时产能仅 4500 颗,无法满足 10000 颗 / 小时的需求;二是漏检率高,人工受疲劳影响,电阻表面的 0.1mm 划痕、污渍漏检率达 4%,每月因不良品流出导致客户退货损失超 10 万元;三是人力成本高,质检员月薪 7000 元,12 人团队年人力成本 100.8 万元,且招聘熟练质检员难度大(需掌握放大镜操作与缺陷判断技能)。

项目需求:通过视觉检测机器人实现微型电阻自动化质检,每小时产能提升至 10000 颗以上,漏检率降至 0.5% 以下,减少 50% 质检人力,降低客户退货损失。

3.2 视觉检测机器人系统设计与实施

设备选型:

核心设备:6 台视觉检测机器人(配置 USB 2D 工业相机、环形光源、轮式底盘),AI 检测模型基于 YOLOv8 算法训练,缺陷识别库包含划痕、污渍、尺寸偏差等 8 类缺陷;

辅助设备:高速输送带(速度 1m/s)、自动分拣装置(气缸推料)、MES 数据对接系统。

实施流程:

硬件安装:将相机固定在输送带上方(距离电阻表面 200mm),加装偏振滤镜消除金属引脚反光,安装环形光源(光照强度 800lux);

软件配置:设置分辨率 1080P@25fps,缺陷阈值 “划痕长度>0.1mm 判定为不良”“污渍面积>0.5mm² 判定为不良”,连接 MES 系统实现数据同步;

模型训练:采集 50000 颗电阻样本(含 3000 颗不良样本)训练 AI 模型,测试识别准确率达 99.6% 后进入正式生产;

生产运行:电阻通过输送带进入检测区域,相机捕捉图像,AI 模型实时分析,合格电阻流入包装工序,不良品被气缸推至废料盒,检测数据实时上传 MES。

3.3 应用效果

效率与成本节约:

视觉检测机器人每小时可检测 10500 颗电阻,超出项目需求,生产线日均产能从 7.2 万颗提升至 16.8 万颗;

质检员从 12 名减少至 5 名(仅需监控设备与处理异常样本),年人力成本从 100.8 万元降至 42 万元,节省 58.8 万元;

系统总投入(机器人 + 输送带 + 软件)240 万元,4.1 年即可收回投资。

质量与管理提升:

电阻缺陷漏检率从 4% 降至 0.3%,每月客户退货损失从 10 万元降至 0.6 万元,减少 94%;

检测数据可追溯,每颗电阻的检测时间、缺陷类型、责任人清晰记录,便于分析生产工艺问题(如某批次划痕缺陷增多,追溯至模具磨损并及时更换);

实现 24 小时连续质检,生产线夜班产能较人工质检提升 90%,年增加产值约 360 万元,同时降低质检员的劳动强度,人员流失率从 25% 降至 5%。

四、视觉检测机器人应用的 FAQ

4.1 FAQ 问答段落

Q1:视觉检测机器人检测透明材质产品(如玻璃、亚克力)时,如何避免内部缺陷漏检?

检测透明材质需从 “光学配置 + 算法优化” 提升视觉检测机器人的识别能力:一是特殊光源与相机组合,采用背光光源(从产品背面照射)突出内部缺陷(如气泡、杂质)的阴影轮廓,搭配高分辨率相机(1080P 及以上)捕捉细微缺陷;二是多光谱融合检测,结合可见光、近红外光谱数据,透明材质内部缺陷在近红外光谱下对比度更高,可识别 0.05mm 级微小气泡;三是3D 数据辅助验证,若条件允许,加装 3D 激光扫描仪获取产品三维结构数据,验证内部缺陷的深度与体积,避免 2D 视觉仅能检测平面缺陷的局限。某玻璃制品厂通过该方案,视觉检测机器人对透明玻璃的内部缺陷识别准确率从 82% 提升至 99.1%,漏检率降至 0.9% 以下。

Q2:中小企业预算有限,如何选择高性价比的视觉检测机器人方案?

预算有限的中小企业选择视觉检测机器人可遵循 “按需选型 + 分步投入” 策略:一是聚焦核心检测需求,若仅需检测平面缺陷(如电子元件表面划痕),选择基础款 2D视觉检测机器人(配置 USB 相机 + 简易 AI 算法),硬件成本可控制在 5-10 万元,比 3D 方案低 70%;二是优先国产设备与开源软件,国产品牌(如大恒图像、海康机器人)的 2D 视觉设备价格仅为进口品牌的 1/3-1/2,同时可采用开源算法(如 OpenCV)降低软件开发成本;三是租赁或分期投入,部分厂商支持设备租赁(月租金 3000-8000 元)或分期付款(1-3 年免息),降低初期资金压力,待产能提升后再全款采购核心设备。某小型电子厂通过 “国产 2D 机器人 + 开源算法 + 租赁” 方案,实现电阻缺陷检测,总成本每月 6000 元,效率比人工提升 4 倍,8 个月即可覆盖租赁成本。

Q3:视觉检测机器人在车间光照不稳定、粉尘多的环境中,如何确保检测稳定性?

恶劣环境中保障视觉检测机器人稳定运行,需做好 “硬件防护 + 算法补偿”:一是硬件防护升级,选择防护等级 IP65 以上的相机与光源,镜头加装防尘罩并定期清洁(每日 1 次),在检测工位加装防风罩,减少气流导致的粉尘堆积;二是光照补偿算法,在软件中加入自适应光照模块,实时检测环境光照强度(通过光敏传感器),自动调整相机曝光时间与增益,避免光照波动导致的成像对比度变化;三是粉尘干扰过滤,在图像预处理阶段采用形态学滤波算法,过滤粉尘形成的微小噪声点,同时提高缺陷判定阈值(如 “划痕长度>0.2mm 判定为不良”),减少粉尘误判为缺陷的情况。某机械加工厂通过该方案,视觉检测机器人在粉尘、光照不稳定环境中的故障率从 20% 降至 1.5%,检测准确率保持在 99% 以上。

Q4:视觉检测机器人检测多品种、小批量产品时,如何快速切换检测参数与模型?

多品种小批量场景需提升视觉检测机器人的参数切换效率:一是模板化参数管理,在软件中为每种产品创建检测模板,包含相机参数(分辨率、曝光时间)、光源参数(强度、角度)、缺陷阈值,切换产品时仅需在界面选择对应模板,5 秒内完成参数加载;二是小样本快速训练,采用迁移学习技术,新产品仅需采集 100-200 张样本图像(含 10-20 张不良样本),即可基于现有模型微调参数,训练时间从传统的 3 天缩短至 2 小时;三是一键示教功能,工人手动引导视觉检测机器人扫描新产品,系统自动记录检测区域与缺陷特征,生成检测程序,无需专业算法知识。

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。