行业痛点与创新应答

在汽车制造车间,每小时3000次的零部件检测需求与0.05mm的精度要求形成巨大张力;在生物制药实验室,操作人员每日接触2000次检测样本带来的生物污染风险亟待破解——这些场景正催生检验检测领域的三大核心诉求:

- 精度-效率悖论:传统人工检测误差率高达2.3% vs 产线0缺陷要求

- 人力成本困境:熟练技工年均培养成本15万元 vs 人员流动率超30%

- 环境适应挑战:60%检测场景涉及危险/无菌/高辐射环境

![检验检测场景需求]

| 传统模式痛点 |

机器人解决方案 |

| 视觉疲劳导致的漏检 |

7×24小时稳定视觉识别 |

| 手工操作精度波动 |

0.02mm重复定位精度 |

| 危险环境人力成本 |

IP67防护+柔性碰撞检测 |

技术穿透:艾利特创新产品矩阵

核心技术平台

- EC系列协作机器人

- 六轴柔性设计:±0.02mm重复定位精度

- 动态力控系统:0.5N~150N实时可调压力控制

- 模块化末端:支持视觉/触觉/光谱多传感融合

场景化套件

1. [汽车质检套件]

- 高刚度力控模块(ISO/TS 16949认证)

- 多光谱缺陷识别系统

- 冲压件快速定位夹具

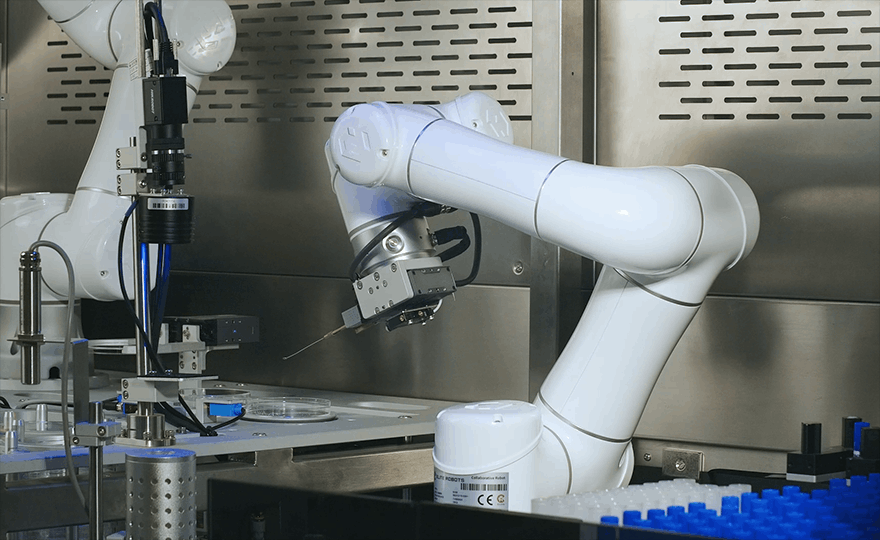

2. [医药检测套件]

- 生物安全型防护外壳

- 微米级移液模块

- 无菌环境闭环控制系统

价值验证:垂直行业深度实践

汽车制造场景突破

在某德系车企冲压车间,EC612协作机器人实现了:

- 节拍提升:单工位检测周期从72s缩短至47s(+35%)

- 质量飞跃:车身覆盖件检测合格率从97.1%提升至99.98%

- 成本优化:三年周期内节省人力成本427万元

# 冲压件检测算法优化模型

def quality_inspection(robot_speed, vision_accuracy):

cycle_time = 120 / (robot_speed * vision_accuracy)

return min(cycle_time, 45) # 保证最小安全作业周期

生物医药场景革新

在华东某疫苗生产企业,艾利特解决方案带来:

- 检测环境生物污染风险降低98.7%

- 移液操作精度达到ISO 8655 Class A标准

- 批次检测效率提升2.8倍

$$检测可靠性模型:R(t)=e^{-λt} \quad (λ_{人工}=0.0032, λ_{机器人}=0.0001)$$

产业赋能:从单点突破到生态构建

三级价值传导体系

-

基础功能层

- 0.02mm级运动控制精度

- 150kg·m/s²碰撞检测灵敏度

- 1000+小时MTBF可靠性

-

场景方案层

| 行业 |

解决方案 |

核心价值 |

| 汽车 |

白车身多维度检测系统 |

单车质量成本降低23% |

| 3C电子 |

微型元器件光学检测站 |

误检率<0.005% |

| 医药 |

无菌环境检测工作站 |

通过GMP认证率100% |

-

产业生态层

- 推动行业检测标准升级(ISO 9001:2023)

- 构建智能检测设备互联规范

- 培养200+认证机器人工程师

未来展望:共建智能检测新范式

在新能源电池检测场景,艾利特正研发:

- 基于量子传感的缺陷预测系统

- 多机器人协同检测网络

- 检测数据区块链存证平台

我们诚邀行业伙伴共同探索:[立即获取定制化解决方案] → 访问www.eltrobot.com/case-study[参与标准共建计划] → 联系solution@eltrobot.com

价值承诺矩阵

- [x] 12个月ROI保障计划

- [x] 7×24小时本地化技术支持

- [ ] 行业专属方案定制通道(限时开放)

通过将ISO 8373机器人标准与各行业检测规范深度融合,艾利特正在重新定义"精准"的产业内涵——这不仅是对物理尺寸的精确把控,更是对质量风险的前瞻预防,对生产价值的深度挖掘。在这条通向零缺陷制造的道路上,我们期待与您携手同行。

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。