EC码垛包的快速使用手册

1. 码垛工艺的基本概念

1. 垛:需要摆放的工件、物品、产品等。

2. 托盘:用于放置垛的物品(区域)。

3. 码垛工艺指令数量:最多支持 10 个工艺指令,工艺号为 0-9,即最多支持 10 个托盘。

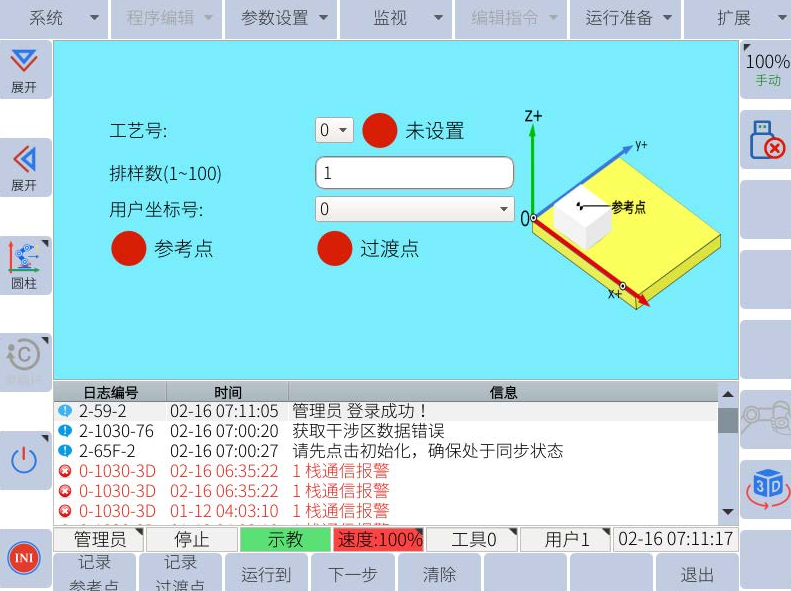

4. 排样数:摆放方式,支持 100 种排样方式,范围为 1-100,通常 1 层 1 种排样。

5. 参考点:即托盘上第一个工件的摆放位置,以后每个工件的坐标以其为基准进行偏移计

算。对于六轴机型,在码垛工艺中,所有工件点位的 Rx、Ry 角度值均与参考点保持一致,Rz

角度值可以任意变化,如果其他工件的位置通过示教记录,务必保证 Rx、Ry 数值保持不变。

6. 过渡点:当前码垛工艺中,用于机器人从外部机构(如传送带)上抓取物体后向托盘移动

过程中的中间点,界面中需要记录的为放置第一个工件时的过渡点。

7. 垛点:该工件的坐标数据,其中包含 X、Y、Z、Rz 的值。

8. 辅助点-准备点:该点是相对于当前垛点的坐标偏移点位,表示机器人在运行到垛点之前

的辅助点位,其中包含 X、Y、Z、Rz 的值。

9. 辅助点-离开点:该点是相对于当前垛点的坐标偏移点位,表示机器人在运行到垛点放置

完工件之后离开的辅助点位,其中包含 X、Y、Z、Rz 的值。

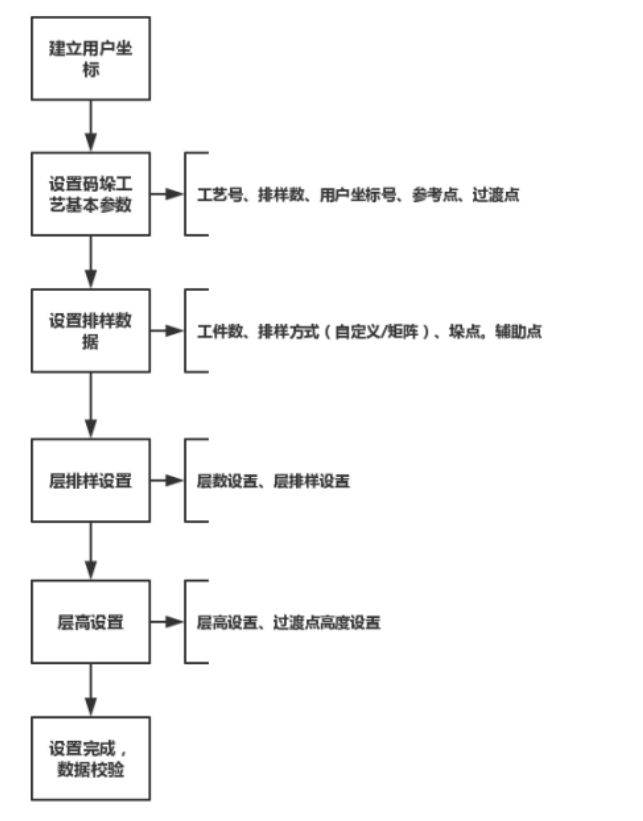

2. 码垛思路

3. 操作步骤

1. 进入管理员模式,选择运行准备-----8. 工艺配置-----勾选码垛,点击左下角的设置,重启后,在右上角的扩展里面会有码垛工艺配置。

2. 建立标准的用户坐标系。建议建立在垛盘的上面。

3. 选择参数配置,然后跟据图示来选择工艺号,确定参考点以及过渡点。并且记录参考点,记录过渡点。然后点击下一步。

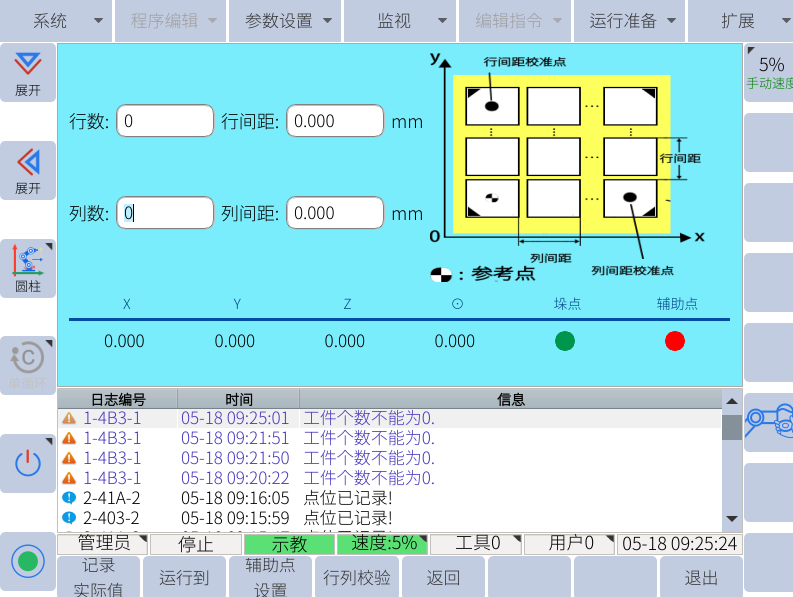

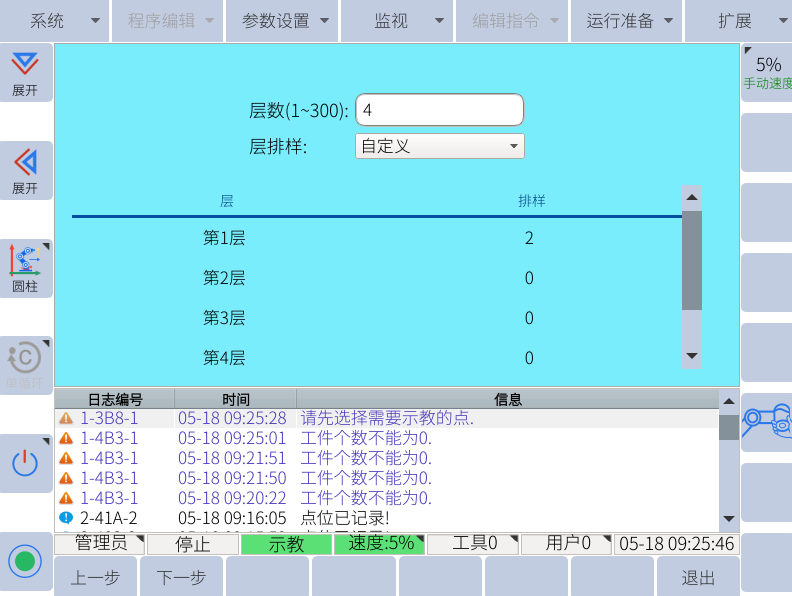

4. 然后确定排样类型,如果每层垛盘的物料排样方式是有规律的矩阵排样,就选择矩阵排样方式。如果垛盘上面的物料排样方式比较凌乱,或者不是以矩阵的方式排列的其他排列方式。就选用自定义排样方式。如果有多种排样方式,就增加排样类型。

5. 矩阵排样需要确定好行数,可以自己测量行列间距,然后自行填写,以毫米为单位。也可以使用行列效验,系统计算出来。注意区分行校准点和列校准点,这两个是反的。

6. 再设置垛点,这个千万不要忘记,一般垛点就是参考点的位置,也是第一个物料点。如上图,设置完垛点再去设置辅助点。

7. 自定义排样则需要自己手动示教各个点位。

8. 辅助点分为准备点和离开点,就是我们一般所说的放料位上方位。只需要设置好Z方向的参数。设置好后,会自己计算出垛点的上方位,进行偏移运动。以毫米为单位。

9. 然后确定码垛层数,有几层就写几层,然后选择每层的排样类型。

10. 然后设置每层的层高。和每层的过度点的高度,因为之前那个过渡点是固定高度,如果托盘增加或者减少,过渡点也需要发生相应的变化。设置过度点要减少的高度。

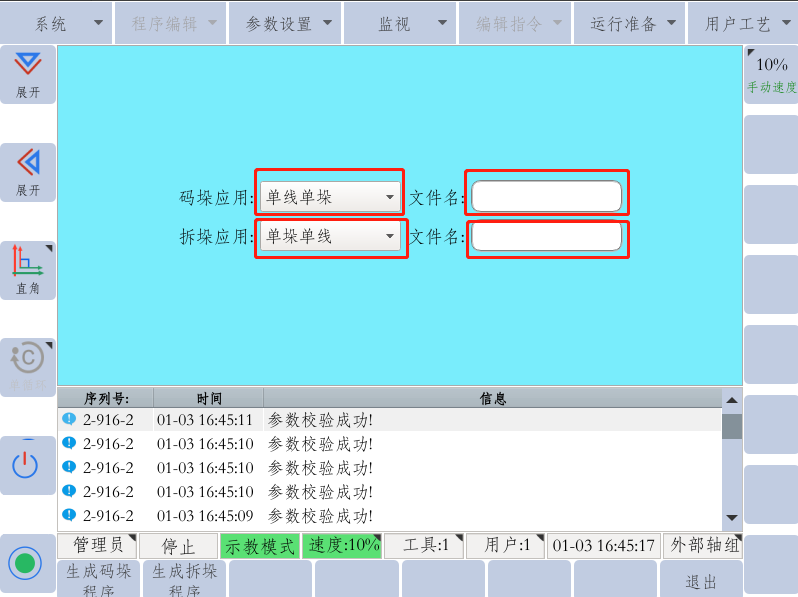

11. 完成后在扩展里面-----选择码垛工艺-----程序实例,然后选择码垛应用的类型,

码(拆)垛类型分为:

单线单垛:表示机器人从一固定的点位取料,将工件码放在一个托盘上。示例程序中标注可选的部分可根据实际 情况进行删减。

单线双垛:表示机器人从一固定点位取料,将工件依次码放在托盘 1 和托盘 2 上,先码放托盘 1,托盘 1 满料后 码放至2托盘 。

双线单垛:表示机器人从两个供料点位进行取料,将产品码放到一个托盘上。示例程序中标注可选的部分可根据 实际情况进行删减。

双线双垛(独立):表示机器人从两个供料处取料,放置工件的位置要与取料处一一对应,即从 1 供料处取料,工件码放至 1 托盘,从 2 供料处取料,工件码放至 2 托盘。示例程序中标注可选的部分可根据实际情况进行删减。

双线双垛(混合):表示机器人从两个托盘以拆垛形式依次取料,将工件放置到两个固定位置,即先从托盘 1 取料,托盘 1 清空之后从托盘 2 取料。示例程序中标注可选的部分可根据实际情况进行删减。

12. 最后确定码垛文件名称,即可生成相应的码垛或者拆垛的JBI文件。

4. JBI文件处理

生成后的JBI 文件里面还有很多等待信号和IO信号,一些等待信号可以不用,可零时注释掉,之后用的时候再打开。

NOP

//单线单垛示例程序

//X4:启动确认信号,注意:此信号有效后默认已满托盘恢复为初始状态

//X5:托盘检测(可选)

//X6:来料检测

//X7:夹紧检测(可选)

//X8:松开检测(可选)

//Y8:夹具控制

//Y9:码垛完成指示灯(可选)

//执行程序之前请手动将夹具修改为初始状态

//执行程序之前请手动将存储当前执行工件数的I变量修改为需要的初始值

LABEL *HEAD

//等待启动信号有效

WAIT IN#(4)=1

//关闭码垛完成指示灯

DOUT OT#(9) OFF

LABEL *AGAIN

//移动到取件准备点

//等待线体产品检测信号有效

WAIT IN#(6)=1

//移动至线体产品抓取点

TIMER T=0.1

//启动夹具

DOUT OT#(8) ON

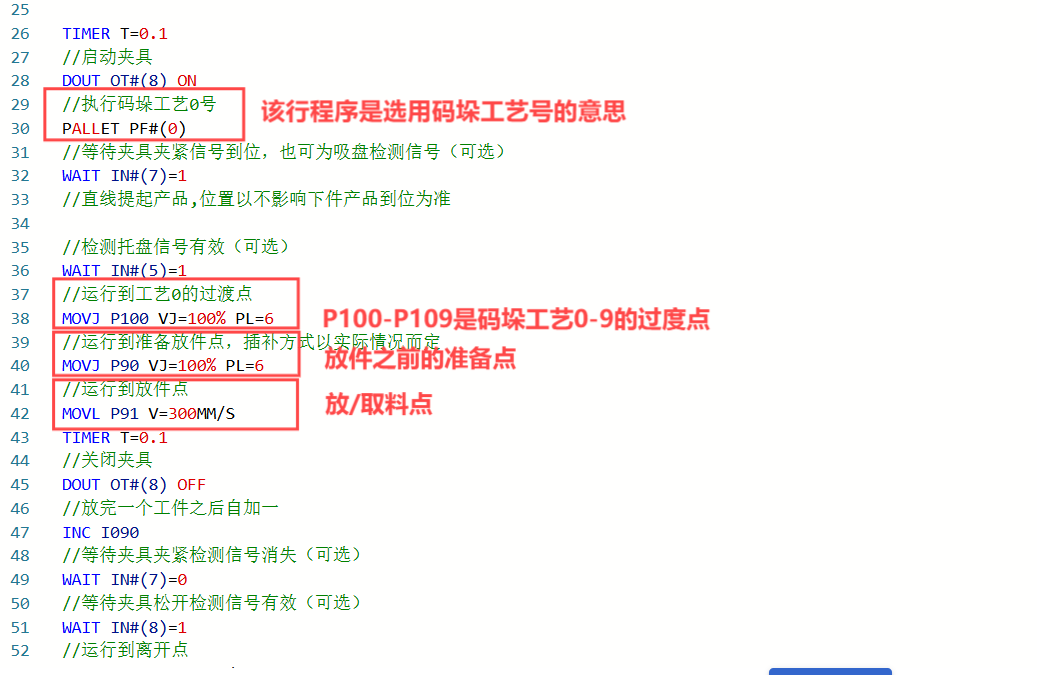

//执行码垛工艺0号

PALLET PF#(0)

//等待夹具夹紧信号到位,也可为吸盘检测信号(可选)

WAIT IN#(7)=1

//直线提起产品,位置以不影响下件产品到位为准

//检测托盘信号有效(可选)

WAIT IN#(5)=1

//运行到工艺0的过渡点

MOVJ P100 VJ=100% PL=6

//运行到准备放件点,插补方式以实际情况而定

MOVJ P90 VJ=100% PL=6

//运行到放件点

MOVL P91 V=300MM/S

TIMER T=0.1

//关闭夹具

DOUT OT#(8) OFF

//放完一个工件之后自加一

INC I090

//等待夹具夹紧检测信号消失(可选)

WAIT IN#(7)=0

//等待夹具松开检测信号有效(可选)

WAIT IN#(8)=1

//运行到离开点

MOVL P92 V=1000MM/S PL=6

//运行到工艺0的过渡点

MOVJ P100 VJ=100% PL=6

//码垛产品数量假设为16件,I90小于17时跳转至程序头继续运行抓取

JUMP *AGAIN IF I090<17

//码垛完成指示灯有效

DOUT OT#(9) ON

//工艺0产品计数值初始化为1

SET I090 1

TIMER T=5

JUMP *HEAD

END

程序解析:

P90: 放件之前的准备点,以当前的P91变量为基准将点位计算后存储于该变量;

P91: 垛的放件点,以参考点为基准将每一的点位计算后存储于该变量;

P92: 放件之后的离开点,以当前的P91变量为基准将点位计算后存储于该变量;

P100-P109: 码垛工艺0-9 的过渡点,以点位设置中的过渡点为基准加过渡点层高变量后存储于该变量:

I90-I99: 码垛工艺0-9 对应的当前执行的工件数量,所有P变量的计算依据该变量的值;

5. 注意事项

1. 码垛工艺中所有点位的计算均在设定的用户(托盘)坐标系下进行,因此在设定用户坐

标时,应尽可能准确,这样计算出来的点位更接近预期效果;

2. 每种排样的工件坐标设置均是以参考点为基准,因此常规情况下 Z 向数值均为 0;

3. 设定工件坐标值使用“记录实际值”的方法时,在示教过程中务必保持 Rx、Ry 的角度

值与参考点保持一致;

4. 排样中工件的 Z 向坐标值与层高数值为正值时,均表示延用户(托盘)坐标系 Z 向正方

向的偏移,因此,为了便于理解,在设定用户坐标系时,Z 轴的正方向要设定为垂直于

托盘向上;

5. 若将该工艺用于拆垛时,只需将“层高”和“过渡点高度”设置为负值即可;

6. 码垛指令的计算均是根据表示对应工艺号当前垛数的 I 变量来进行,因此在执行指令前,

需设置正确的 I 变量初始值;