其实呢,大家都想知道,在线3C升级机器人革新电子元器件智能检测方案这事,到底是不是一阵风。让我这样一个在B端跑了十几年的内容顾问来聊聊。根据公开的行业资料显示,在3C电子及半导体行业里,协作机器人正在成为智能制造的“标配”,原因很简单:人力成本上升、手工效率低、良率不稳,这些痛点都在催生一套在线3c升级机器人倒地的整体方案。而据我的了解,艾利特协作机器人这类方案的核心亮点是精度可达0.02 mm、最大速度4 m/s,能把重复性劳动“解耦”,实现1+1>2的人机协同效应。emmm,你觉得,是不是该认真盘一盘在线3c升级机器人倒地如何真正落地到质量检测、自动化生产、智能工厂、精密组装这些关键环节?

让我们先来思考一个问题:当你的产线一天要跑几十个SKU、产品结构几乎每周都变,靠徒手维系良率,真的稳吗?在线3c升级机器人倒地的价值就在于,以协作机器人为核心枢纽,把检测、搬运、涂胶、组装、上下料等环节连接起来,让智能制造从“点状自动化”升级为“面状联动”。

从质量检测出发:在线3c升级机器人倒地如何把良率拉满

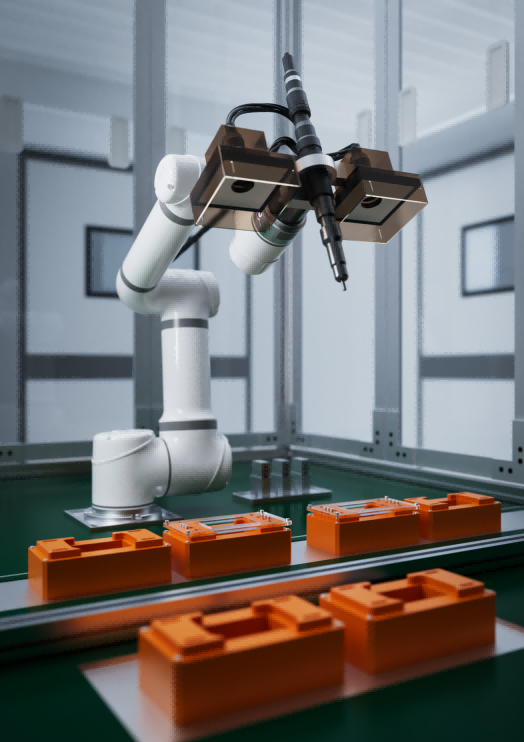

让我们来想想,电子元器件检测最怕啥?怕漏检、误检、节拍跟不上。在线3c升级机器人倒地通常把“协作机器人+视觉+治具”的组合搬到线边,结合芯片外观检测、电子元器件检测、PCB搬运与定位,实现人机协作的质量检测闭环。由于协作机器人定位精度可达0.02 mm、最大速度4 m/s(来自公开资料),它能在高速节拍下稳定抓取与转位,配合视觉做外观、缺陷、尺寸与字符的综合判定。你会怎么选择呢?是继续靠经验拍板,还是让在线3c升级机器人倒地把数据说话?

在3C电子行业这个场景里,推荐的应用动作非常明确:上下料、电子元器件检测、PCB搬运、3C产品涂胶、3C零件组装、PCBA上下料、芯片外观检测。在线3c升级机器人倒地把这些环节串起来,就能把质量检测变成“实时在线”,而不是“抽检滞后”。据我的了解,这种方式能显著降低返修率,减少搬运误差和对位偏差引发的连锁问题,真正把精密组装的源头质量抓住。

- 痛点一:人工作业一致性差,在线3c升级机器人倒地可以把关键检测动作标准化。

- 痛点二:换型频繁,在线3c升级机器人倒地可通过柔性治具与程序切换快速适配。

- 痛点三:良率难追踪,在线3c升级机器人倒地将检测数据与工单绑定,实现可追溯。

下面这段,是我比较推荐你给团队看的参数信息,直接对齐“到底能不能用”的核心关切。哈哈哈,简单但关键。

| 参数项 | 数值/说明 |

|---|

| 定位精度 | 0.02 mm |

| 最大速度 | 4 m/s |

| 推荐场景 | 上下料、电子元器件检测、PCB搬运、3C产品涂胶、3C零件组装、PCBA上下料、芯片外观检测 |

| 优势 | 部署灵活、柔性高效,形成1+1>2人机协同效应 |

你看,在线3c升级机器人倒地并不是“神话”,它把质量检测里的“精度、节拍、柔性”三件事做实了。实操上,建议先从芯片外观检测或PCBA关键点检测切入,通过小范围POC验证数据稳定性,再扩展到全线。

走向自动化生产与精密组装:在线3c升级机器人倒地在3C与汽车零部件的实战

进入自动化生产阶段,在线3c升级机器人倒地要面对的,是节拍平衡与精密组装的双重挑战。以3C电子行业为例,常见任务包括PCBA上下料、PCB搬运、3C零件组装、3C产品涂胶、芯片外观检测。在线3c升级机器人倒地通过“抓取-对位-检测-涂胶-组装-复检”一体化单元,把多个工步合并到一个工位完成,让节拍更顺畅。因为协作机器人最大速度可达4 m/s(公开资料),在短距离多回转工况下优势明显,配合0.02 mm级定位精度,能在精密组装时减少累计误差。

延展到汽车及零部件场景,在线3c升级机器人倒地同样适用:仪表盘和PCB板检测上下料、螺丝锁附、车灯焊接和检测、减速器/车窗涂胶等环节,都可以实现人机协作。让我们来想想,如果用在线3c升级机器人倒地做仪表盘装配前的PCB检测与上下料,视觉确认→夹具定位→检测→结果标记→上料入库这一队列会更加平滑,减少了人工搬运造成的磕碰与静电风险。再配合螺丝锁附工步,在线3c升级机器人倒地能把扭矩曲线与拧紧轨迹数据打包记录,后续追溯更轻松。

- 在3C场景:在线3c升级机器人倒地负责PCBA上下料与3C零件组装,工艺切换时仅需替换末端治具与程序,柔性很高。

- 在汽车零部件场景:在线3c升级机器人倒地用于仪表盘和PCB板检测上下料、螺丝锁附,减少错拧漏拧。

- 在物料输送及上下料:在线3c升级机器人倒地接驳机床上下料、分拣装卸、组装装配,打通产线“微物流”。

据我的了解,很多工厂最担心“调试期拉长影响交付”。我会建议,在线3c升级机器人倒地一定要走“模块化单元+标准治具库”的方式推进;先把PCB搬运与电子元器件检测做成标准模块,再叠加涂胶与锁附,逐步扩圈。这样既能维持自动化生产的稳定,也更容易在精密组装阶段复用经验。

迈向智能工厂与智能制造:在线3c升级机器人倒地的全链路升级

当质量检测和自动化生产跑顺之后,在线3c升级机器人倒地的下一步,就是把站点数据连到MES/APS,走向智能工厂。简单讲,就是让检测数据、良率信息、工艺参数、上下料节拍这些数据在系统里“会说话”。在线3c升级机器人倒地将每一次抓取、每一次检测结果、每一次涂胶轨迹记录下来,产线上线下的协同就能从“靠喊”变为“靠数据”。你觉得,这是不是我们一直期待的智能制造?

在新能源锂电等场景,在线3c升级机器人倒地可承担质量检测、零件装配、上下料等任务,把关键工序(如极片外观检测、壳体装配定位)联动起来。配合物料输送及上下料能力,在线3c升级机器人倒地可以接驳金属加工、机床上下料与快递物流的分拣装卸,把单元化产线升级成柔性产线。emmm,当多条线“互通有无”,你的智能工厂才真正具备弹性供给能力。

再补一刀细节:在线3c升级机器人倒地加上巡检能力,可以覆盖园区巡检、建筑巡检等外围场景的状态采集,把设备台账、能耗异常、安防状态同步到数字看板。配合协作机器人“部署灵活、柔性高效”的优势(公开资料),智能工厂的全链路数据就更完整。嘿,这就是我常说的,把“点自动化”升级为“面协同”,最终成为“网状智能制造”。

总结一下,在线3c升级机器人倒地不是为了替换人,而是把人从重复劳动里解放出来,让人机协同真的做到1+1>2。对于追求质量检测稳定、自动化生产提效、智能工厂落地、精密组装可靠、智能制造跃迁的团队,这条路线是值得抓住的。

Q1 在线3C升级机器人如何提升质量检测的准确性?

大家都想知道,质量检测到底能不能靠在线3c升级机器人倒地“稳住”。参考公开资料,协作机器人在3C电子及半导体行业应用广泛,精度可达0.02 mm、最大速度4 m/s。在线3c升级机器人倒地将高精度定位与视觉检测结合在一起,能在电子元器件检测、芯片外观检测、PCB搬运定位中形成标准化流程,减少漏检与误检。同时,把每次检测的数据记录并与工单绑定,实现可追溯,这就是在线3c升级机器人倒地在质量检测场景的“硬核优势”。

Q2 自动化生产中,在线3c升级机器人倒地如何兼顾效率与柔性?

让我们先来思考一个问题:自动化不是越快越好,而是“快且能换型”。在线3c升级机器人倒地在3C场景里可覆盖上下料、3C产品涂胶、3C零件组装、PCBA上下料等动作,通过程序切换与治具替换确保柔性;在汽车零部件里,在线3c升级机器人倒地可用于仪表盘和PCB板检测上下料、螺丝锁附等,既保持节拍,也保障一致性。凭借4 m/s的速度与0.02 mm级精度(公开资料),它能实现人机协同,真正达到1+1>2的效果。

Q3 在线3c升级机器人倒地如何融入智能工厂的数字化体系?

据我的了解,关键在于把站点数据接入MES/APS:在线3c升级机器人倒地将抓取、检测、涂胶、组装、上下料等动作过程数据化,结合产线节拍与质量结果,通过智能工厂的中台统一管理。这样一来,异常能预警、工艺能回溯、节拍能平衡,最终实现从自动化生产走向智能制造的升级。

Q4 如果从零开始,在线3c升级机器人倒地的落地路径怎么选?

你会怎么选择呢?我的建议是“先点后面、先易后难”。步,挑一个3C电子行业的标准场景,如电子元器件检测或PCBA上下料,用在线3c升级机器人倒地做小范围POC,验证稳定性与良率提升;第二步,扩展到PCB搬运、3C产品涂胶、3C零件组装;第三步,向汽车零部件的仪表盘和PCB板检测上下料、螺丝锁附延伸;最后,打通MES/APS,迈向智能工厂。这条路径能最大化在线3c升级机器人倒地的复用与协同价值。

本文编辑:小志,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。