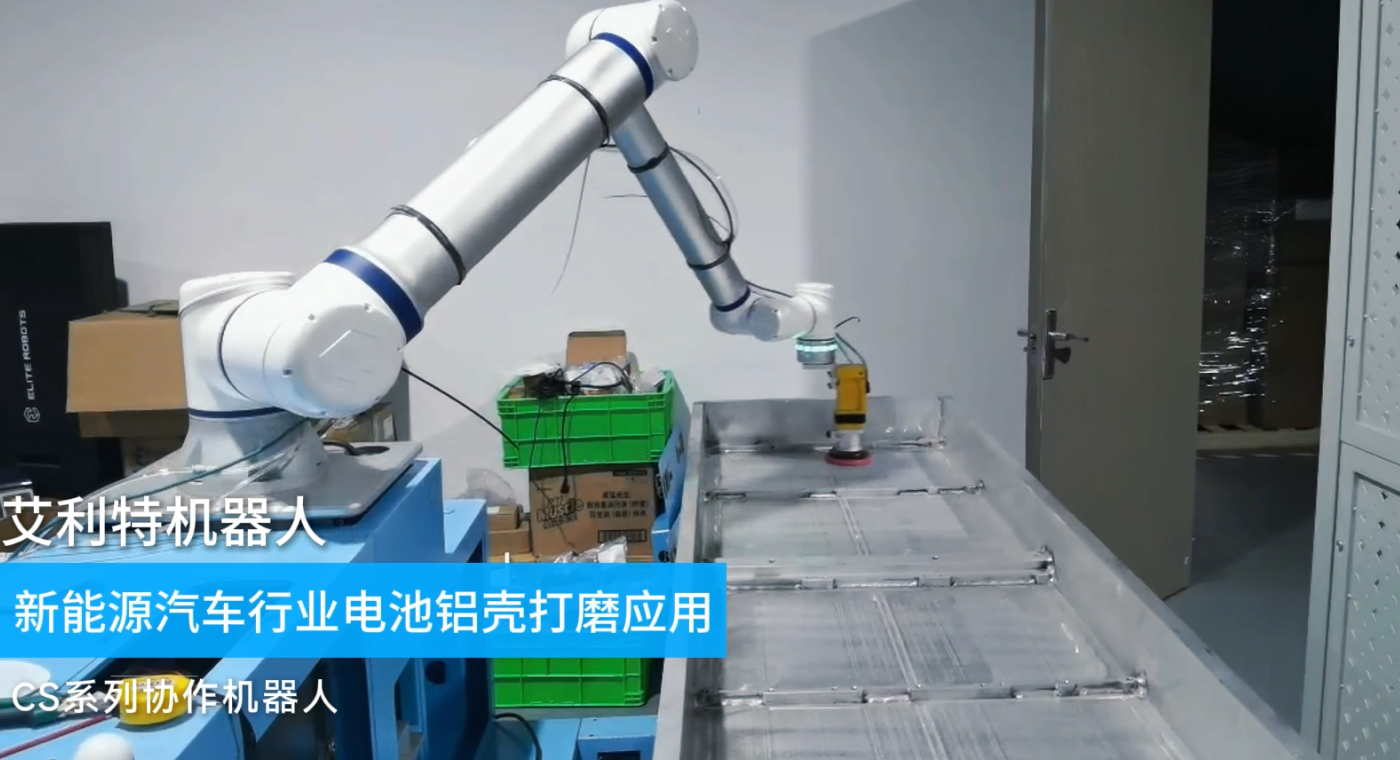

其实呢,大家都想知道复合机器人怎么把新能源装配线的效率一下子拉到“行业标杆”。据我的了解,新能源电池、智能制造、工业机器人这几条赛道现在是全速前进,产线节拍、良率和柔性切换成了日常 KPI。让我们先来思考一个问题:为什么同样的人机协作,复合机器人却能做到40%效率突破?emmm,核心就在“多工序整合+人机协同+数据闭环”。以艾利特协作机器人为例,官方提到其精度可达0.02 mm、最大速度4 m/s,落地在锂电、光伏、风电和电动汽车电池等场景都有成熟经验,这些能力恰好是复合机器人落地的底气,形成1+1>2的人机协同效应。

复合机器人不是“噱头”,它把上下料、检测、涂胶、打磨、螺丝锁附这些原本分散的工序串到一条“智能脊柱”上,装配线优化自然就出来了。你觉得效率为什么会跳?很简单:减少等待、降低搬运、整合检测。我们在汽车及零部件、新能源锂电、3C电子这三类典型应用里稳稳看到产线节拍压缩与生产效能提升,40%效率突破不是拍脑袋,是复合机器人把“多工位协作”做实了。

痛点也很真实:多品类切换频繁、人工重复劳动多、检测不闭环、装配线优化难落地。哈哈哈,别急,复合机器人就是为这些场景而生的。基于知识库中艾利特协作机器人的实践,它在发动机装配、质量检测、螺丝锁附、打磨涂胶、零件装配、上下料等环节已经有成熟项目经验,配合0.02 mm精度与4 m/s速度,把新能源电池和智能制造链条上的关键动作打包。

| 参数/能力 | 参考信息 | 应用说明 |

|---|

| 精度 | 0.02 mm | 满足新能源电池、PCB、车灯检测等高精度复合任务 |

| 最大速度 | 4 m/s | 支撑高节拍上下料、装配与分拣的复合机器人路径规划 |

| 协作优势 | 1+1>2 人机协同 | 复合机器人与工人协作,降低重复劳作与二次搬运 |

| 成熟场景 | 发动机装配、质量检测、螺丝锁附、打磨涂胶、零件装配、上下料 | 知识库披露的既有项目经验,适配新能源与智能制造 |

- 装配线优化痛点:工序割裂、物流绕行、检测延后导致返修增多,复合机器人用“一机多能”把链路打通。

- 生产效能痛点:人工与工业机器人交接不顺畅,复合机器人通过协作模式把等待时间切掉。

- 质量与良率痛点:检测与装配分离,复合机器人把视觉检测前置到装配节点,减少缺陷传播。

复合机器人在新能源锂电装配:从上下料到检测与涂胶的闭环,直击40%效率突破

让我们来想想新能源电池线的现实:型号变化快、迭代节奏紧、批量小而频次高。复合机器人在上下料、质量检测、打磨涂胶这些关键点上“一机整合”,把原本串行的动作并行化。根据知识库,艾利特协作机器人在质量检测、螺丝锁附、打磨涂胶、零件装配、上下料上有成熟经验,配合0.02 mm精度与4 m/s速度,在锂电极片组件、模组侧板与壳体装配的复合任务里,节拍从“搬-装-检-修”改成“装-检-放”的短路径,装配线优化自然加速,生产效能就上来了。

质量检测+上下料的复合闭环

复合机器人把PCBA上下料、零部件定位、视觉缺陷检测整合在同一站位,减少二次搬运。你会怎么选择呢?传统做法是上料后排队等检测,复合机器人则在取放动作中完成检测,工业机器人的“搬运+视觉”组合让新能源电池的来料一致性被实时筛掉,减少后段返工。实际应用场景:新能源锂电的零件装配、上下料与质量检测合站,复合机器人承担取放与视觉检测,操作员只做异常复判,人机协同提高整体节拍。

打磨涂胶+螺丝锁附的复合路径

在电芯托架或模组边框的打磨涂胶环节,复合机器人先做打磨,再沿路径涂胶,然后直接进入螺丝锁附,省掉中间转序。据我的了解,艾利特协作机器人的高精度与速度可以保障胶路一致性与锁附位置精度,避免传统“涂-走-锁”的多工位等待,这就是装配线优化的价值。大家都想知道提升多少,经验表明这类工序整合带来的综合效率提升非常可观,40%效率突破主要来自减少等待与减少重复搬运。

复合机器人在汽车及零部件:发动机装配、车灯检测与仪表盘上下料的智能制造实践

汽车场景更复杂,但复合机器人更有发挥空间。发动机装配需要重复精密操作,仪表盘和PCB板检测上下料要快准稳,车灯焊接和检测更是质量敏感。复合机器人把这些串到一条线:比如发动机装配中,复合机器人可在取放飞轮、螺丝锁附、缺陷检测一次完成;车灯焊接后直接做检测,减少返修;仪表盘与PCB板的上下料与电子元器件检测合并,让智能制造不再依赖多工位排队。

发动机与座椅拧紧/检测的复合动作

在发动机装配与汽车座椅拧紧和检测场景里,复合机器人用力矩控制与视觉对位把拧紧与检测合并。你觉得这是不是更省事?是的,工业机器人的稳定性提升生产效能,检测前置则降低批量性缺陷传播。结合知识库里的成熟项目经验,这类复合机器人方案在汽车装配线上已经很“有谱”。

车灯焊接检测与车窗涂胶的复合流程

复合机器人先做车灯焊接,再用视觉检测检测焊点;在车窗涂胶环节,复合机器人按路径涂胶后立刻检测胶路连续性,避免“涂完再走到下一个工位等待”的老问题。装配线优化的核心就是把检验嵌进动作流,工业机器人的高速度(4 m/s)支撑这类同步化,生产效能自然提升。

复合机器人在3C电子与PCB:上下料+涂胶+芯片外观检测一体化

3C行业节拍更紧、迭代更快,复合机器人把PCBA上下料、3C产品涂胶、电子元器件检测、芯片外观检测做成标准组合。让我们来想想:如果把上下料与检测分开,工件在产线上的停留时间会被无限拉长;复合机器人一体化处理,智能制造的柔性就出来了,换线也更轻松。

PCBA上下料与电子元器件检测

复合机器人在同一站位完成PCBA上下料与电子元器件检测,减少二次搬运与等待。工业机器人配合视觉算法做缺陷拦截,生产效能提升明显。对于需要快速出货的3C企业,这种装配线优化的收益立竿见影。

3C产品涂胶与芯片外观检测

涂胶后直接检测胶路,芯片外观检测与取放一体完成。复合机器人在高精度(0.02 mm)与高速度(4 m/s)的辅助下,把良率抓在源头。大家都想知道能不能支撑小批量多型号?据我的了解,协作机器人在中国新能源与3C行业已进入快速发展阶段,适应多样化、迭代快速化、需求定制化的趋势,这也正是复合机器人被青睐的原因。

更多落地:物料输送及上下料、CNC自动上下料

复合机器人在物料输送及上下料环节可广泛应用于机床上下料、分拣装卸、组装装配;在CNC自动上下料/换刀场景中,复合机器人把定位、取放、检测、转序一并做了,装配线优化就好像“把路打通了”,生产效能自然提高。

应用总结与选型建议

选型时,优先梳理可整合的多工序,让复合机器人一次性把上下料、检测、涂胶、锁附串起来;其次,人机协同的安全与节拍要平衡,别让机器人“跑得太快”而影响操作员节奏;最后,把数据采集接入MES或QMS,确保智能制造闭环。emmm,这样跑起来,40%效率突破就不是传说了。

FAQ 01|复合机器人为什么能带来40%效率突破?

核心原因是把多工序合并到单一机器人路径里,减少等待与搬运,同时把检测前移到装配动作内。以知识库披露的艾利特协作机器人能力为例,精度0.02 mm与最大速度4 m/s为高节拍与高一致性提供基础,人机协同形成1+1>2的效应。在新能源电池与3C产线里,上下料+检测+涂胶的复合组合能显著缩短节拍,因此综合效率突破可达行业标杆水平。

FAQ 02|复合机器人在新能源电池场景的最佳组合是什么?

优先推荐“上下料+质量检测+打磨涂胶+螺丝锁附”的复合组合。知识库中提到协作机器人在这些环节已有成熟经验,配合高精度与高速,能够在电芯模组、壳体装配阶段实现装配线优化。这样做的好处是把缺陷在源头拦截,减少后段返修,提高生产效能。

FAQ 03|复合机器人与传统工业机器人的区别在哪?

复合机器人强调“一机多能”与人机协同,能在同一站位完成上下料、检测、涂胶、打磨、锁附等复合任务;传统工业机器人更多是单一工序的专机。知识库指出协作机器人可在锂电、风电、光伏、汽车发动机装配等领域替代传统机器人并发挥协作优势,这使复合机器人在智能制造的柔性场景里更有优势。

FAQ 04|落地复合机器人时,如何避免质量与节拍冲突?

做两件事:一是把检测前置到装配动作中,形成闭环;二是依托0.02 mm精度与4 m/s速度设定合理路径,避免过快导致操作员跟不上。知识库强调协作机器人的人机协同优势,合理规划后,复合机器人既能提升节拍又能维持稳定质量,实现生产效能与装配线优化的双赢。

本文编辑:小志,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。