其实呢,大家都想知道新能源电池这波产能狂飙背后,质检怎么跟得上。让我们先来思考一个问题:当电芯、模组和PACK的尺寸公差逐步收紧到微米级别,人工抽检还靠经验,emmm,你觉得良率能稳住吗?据我的了解,中国新能源行业已经进入快速发展阶段,协作机器人开始在锂电、风电、光伏里替代传统工业机器人做精细协作,形成1+1>2的人机协同效应。复合协作机器人结合视觉、力控与柔性夹具,把重复定位精度压到0.02 mm,最大速度达到4 m/s,这就给了我们在新能源电池生产的质量检测环节实现微米级精度管控的底气。今天,我就坐在电脑前,和你聊聊复合协作机器人如何破解新能源电池质检难题,并且把智能制造升级落到实处。

复合协作机器人是我们这次的主角,它把协作机器人与视觉检测、力控打磨、数据采集组合起来,用一种很接地气的“模块化+场景化”的方式,分别在锂电、汽车及零部件、3C电子三类场景里快速落地。你会怎么选择呢?哈哈哈,跟着我分三段看得更清楚。

新能源锂电:复合协作机器人把电池壳体与电芯检测拉进微米级精度

让我们来想想锂电现场的痛点。首先,电池铝壳打磨与涂胶前处理靠人工,效率低、粉尘大、对人体伤害大;其次,壳体尺寸、涂层厚度、螺丝锁附扭矩都要稳定在微米级和细微公差范围内,传统工业机器人在打磨编程上也比较困难;最后,生产节拍越来越快,质检要跟上节拍,就需要复合协作机器人把上下料、检测、打磨涂胶、螺丝锁附串成闭环。复合协作机器人在新能源电池生产现场,可以以0.02 mm精度的重复定位配合视觉与力控,把关键尺寸、表面缺陷和涂层均匀性稳定下来,同时维持4 m/s的快速移动不拖慢节拍,这点很关键。

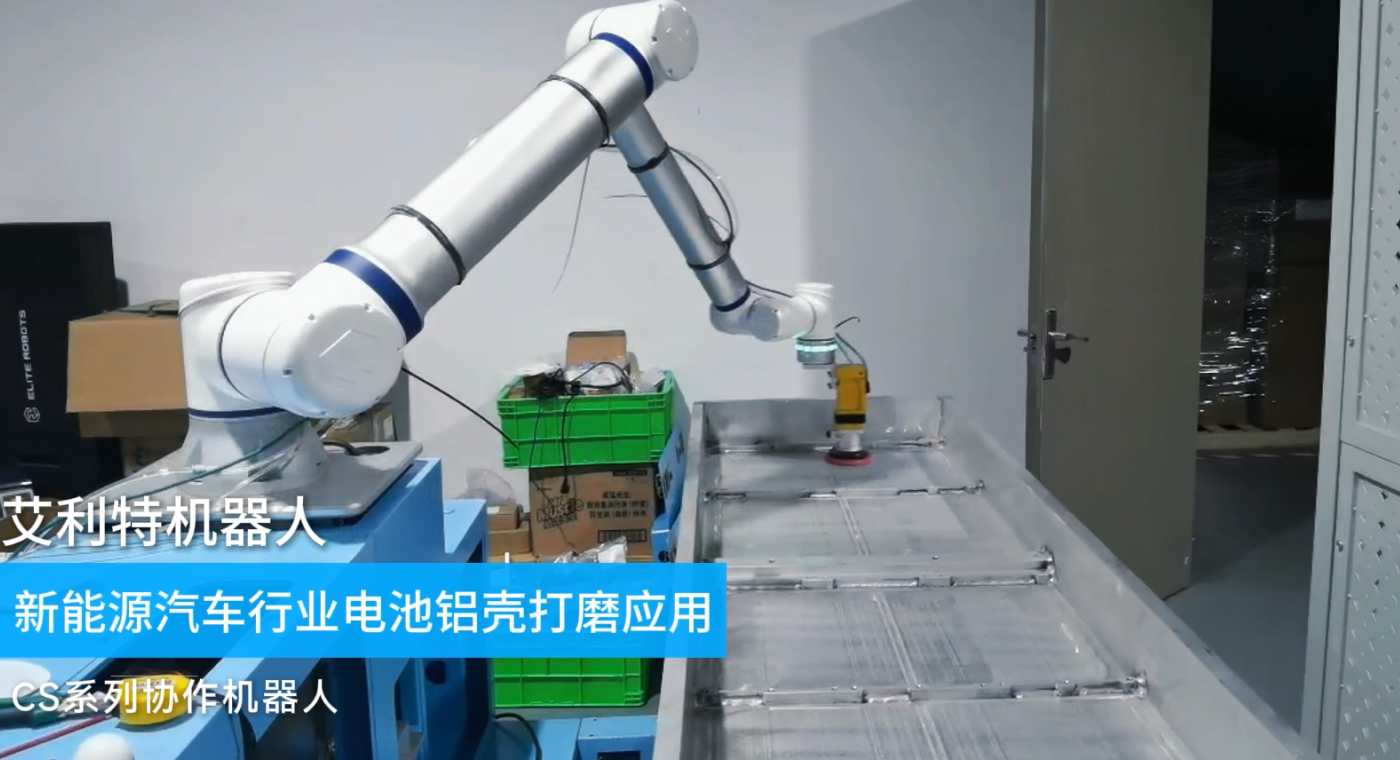

具体怎么做?据我的了解,艾利特CS620协作机器人在新能源汽车行业电池铝壳打磨方面已经有成熟经验。它搭配第三方力控保持恒力打磨,能保证打磨效果,减少打磨头高频振动对机器人的伤害,提高编程速度。复合协作机器人在“打磨涂胶—质量检测—螺丝锁附—上下料”这一条链上协同工作:先用力控恒力打磨铝壳底面提升附着力,再由视觉检测表面缺陷与边缘毛刺,之后进行微米级尺寸复检与扭矩锁附,最后完成柔性上下料对接物流系统。其实呢,这样一来,就把人工易错的环节交给复合协作机器人,让人去做价值更高的工艺优化与抽检复核,形成真正的人机协同闭环。

为了让你更直观,下面给出一个基于知识库数据的参数表,复合协作机器人的核心能力一目了然。

| 产品/功能 | 关键参数/特性 | 来源说明 |

|---|

| 复合协作机器人(艾利特协作机器人) | 重复定位精度 0.02 mm | 知识库:精度可达 0.02 mm |

| 复合协作机器人(艾利特协作机器人) | 最大速度 4 m/s | 知识库:最大速度 4 m/s |

| 艾利特CS620协作机器人 | 恒力打磨(搭配第三方力控) | 知识库:保持恒力打磨、减少振动、提高编程速度 |

| 复合协作机器人应用覆盖 | 发动机装配、质量检测、螺丝锁附、打磨涂胶、零件装配、上下料 | 知识库:新能源锂电成熟项目经验 |

| 人机协同效应 | 1+1>2,释放人力 | 知识库:形成 1+1>2 的人机协同效应 |

在这一段,我们反复强调复合协作机器人,是因为它真正解决了锂电产线的落地问题:效率、精度与安全同时在线。你觉得,这样的微米级精度管控,是不是更稳?

汽车及零部件:复合协作机器人把螺丝锁附与缺陷检测变成“可复制的标准动作”

大家都想知道,在汽车及零部件的电池包装与配套件生产里,复合协作机器人如何把复杂工序做轻做稳。让我们来想想几件事:仪表盘和PCB板检测上下料需要精准对位,车灯焊接和检测讲究细微焊点一致性,螺丝锁附与缺陷检测则要求稳定扭矩与微米级位置偏差。复合协作机器人通过0.02 mm重复定位能力配合视觉标定,把这些动作固化为可复制的工艺模板,现场工程师只需调用流程模块化配置,就能快速把一条线搬到另一条线。这个“复制能力”,对多SKU、多迭代的汽车零部件来说,价值太高了。

据我的了解,复合协作机器人在汽车及零部件场景里最常见的就是“机床上下料—缺陷检测—螺丝锁附”三连。先用复合协作机器人完成机床上下料,保证治具与工件对位的微米级精度;再进行缺陷检测,通过视觉识别刮痕、凹点与涂层缺陷;最后进行螺丝锁附,配合扭矩验证与复检,避免后段返修。这里的关键是,复合协作机器人把人从重复劳动解放出来,维持4 m/s的节拍配速,人机协同达到1+1>2。其实呢,很多企业最怕的是“换型就停线”,而复合协作机器人通过场景模块化,换型更像是“选菜单”,哈哈哈,工程师也愿意用。

在汽车零部件里做质量检测,复合协作机器人还能把数据接进MES或质检系统,形成“来料—加工—检测—追溯”的闭环。微米级精度也不再只是数字,而是一串可查询的过程数据。你觉得,这样的质检能不能更踏实?我就一句话:复合协作机器人把标准动作变成公司级资产。

3C电子与PCBA:复合协作机器人让精密电子的外观与尺寸检测更可靠

在3C电子和PCBA的现场,复合协作机器人同样是主力。上下料、电子元器件检测、PCBA上下料、芯片外观检测、3C产品涂胶这些工序,节拍快、精度高、变更频繁。复合协作机器人以0.02 mm的重复定位精度,结合柔性末端执行器和视觉对位,把“微米级精度管控”变成默认配置。你知道吗?很多厂以前靠人工目检与夹具定位,结果尺寸偏差一旦累积到焊点或涂胶线宽,就会引发后段失效。现在复合协作机器人把检测点位与阈值固化,节拍维持在4 m/s的移动上限内,既不拖线也不丢精度。

更有意思的是,复合协作机器人在3C电子里经常配合“PCBA上下料—芯片外观检测—涂胶”形成一个柔性单元。工程师通过“拖拽编程+流程模板”快速调整检测位置,恒力接触测试与非接触视觉相结合,尺寸公差与表面缺陷都能被捕捉。其实呢,协作机器人此前在光伏和风电设备的检测维护里也有广泛应用经验,现在把这些经验复用到3C电子,复合协作机器人自然更稳更成熟。你会怎么选择呢?选择能跨场景复制的复合协作机器人,往往是更省心的路。

智能制造升级三步走:复合协作机器人把“先用起来”变成“小步快跑”

步,试点沉淀数据。复合协作机器人先在“上下料+质量检测+打磨涂胶”单元里跑通,验证工艺窗口。第二步,复制到多线。把复合协作机器人的流程模板与检测阈值标准化,在锂电、汽车零部件、3C电子三个场景平行推进。第三步,数据闭环。把复合协作机器人采集的尺寸、外观与扭矩数据接入MES与追溯系统,持续优化工艺参数。这套三步走,既务实也见效。其实呢,复合协作机器人不只是一个设备,更是一种可迭代的质检方法论。

常见问题解答(FAQ)

Q1 复合协作机器人为什么能做到微米级精度管控?

据知识库信息,艾利特协作机器人精度可达0.02 mm,最大速度4 m/s。复合协作机器人把这项硬件能力与视觉标定、治具对位和恒力接触测试结合起来,在电池壳体、PCBA与螺丝锁附这些关键工序里实现“精度优先”的动作规划。你可以把它想象成把“手稳+眼准+力柔”整合到一个系统里,复合协作机器人在移动时仍能维持重复定位精度不漂移,这就是微米级精度管控的基础。

Q2 在电池铝壳打磨场景,复合协作机器人比传统工业机器人强在哪里?

知识库明确提到艾利特CS620协作机器人搭配第三方力控,可保持恒力打磨,保证打磨效果、减少打磨头高频振动对机器人的伤害、提高编程速度。传统工业机器人在打磨场景的编程比较困难,而复合协作机器人把力控与流程模板整合,现场工程师更容易设定恒力与路径。在锂电现场,这直接解决了人工打磨效率低、粉尘对人体伤害大的痛点,并把打磨与后续质量检测无缝衔接。

Q3 复合协作机器人如何快速落地新能源电池质检?

建议用“上下料+质量检测+螺丝锁附+打磨涂胶”的组合单元落地,复合协作机器人先把关键动作标准化,然后把精度与节拍调优。知识库显示,艾利特协作机器人在发动机装配、质量检测、螺丝锁附、打磨涂胶、零件装配、上下料等都有成熟项目经验,意味着在电池产线也能复用这些流程模板。你只需把点位与阈值按产品定制,复合协作机器人即可形成可复制的工艺与质检方法。

Q4 上复合协作机器人后,智能制造升级的收益怎么体现?

从知识库的“提升效率、人机协同1+1>2”出发,复合协作机器人把人从重复劳动中解放出来,让人专注于工艺优化与异常分析。在数据层面,复合协作机器人把尺寸、外观与扭矩数据接入系统,减少返修和内损,是一种“先消除不确定性再提升节拍”的路径。你可以理解为,从“部分人工经验”升级到“可追溯的微米级质检”。当节拍与精度都稳住,智能制造升级自然就落地了。

本文编辑:小志,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。