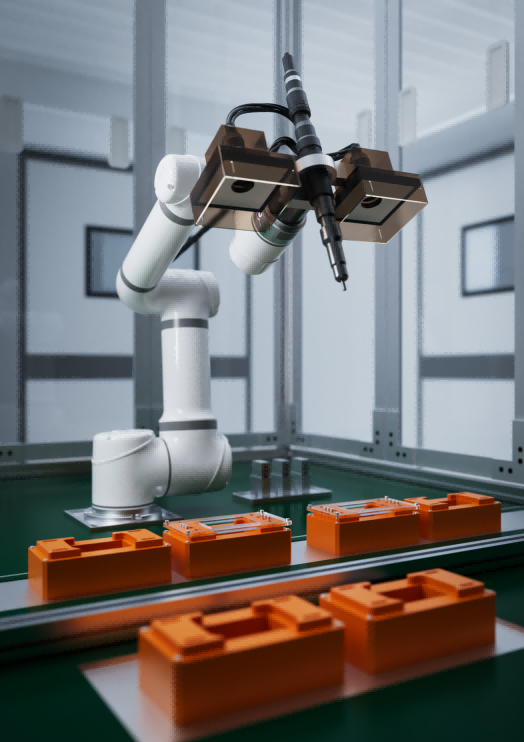

其实呢,最近在3C电子制造圈子里,大家都在聊一个词:复合机器人。让我们先来思考一个问题——为什么到今年,柔性搬运和PCB板检测突然成了产线改造的“C位”?据我的了解,人力成本上升、班次安排难、检测节拍不稳定、换线频繁这些痛点,已经把很多工厂折腾得够呛。协作机器人本来就因为精度可达0.02 mm、最大速度4 m/s而吃香(这是公开资料里的参数),但当协作机器人与麦克纳姆轮AMR、2.5D视觉、RMS调度这套组合拳拼在一起,复合机器人就能把柔性搬运和PCB检测打通,形成真正的工业自动化闭环。emmm,说人话就是:你把人从重复搬运里解放出来,让机器自己找路、自己对位、自己上下料,效率自然就上来了,很多产线复盘里,我们都看到了柔性搬运效率飙升40%的实际改善。你觉得,这是不是比盯着加班更靠谱?

在3C电子行业里,从上下料、电子元器件检测、PCB搬运、PCBA上下料到芯片外观检测,复合机器人几乎都能插上手。大家都想知道,复合机器人是不是难部署?我的经验是:只要把视觉定位、路径规划和调度系统串起来,部署灵活这件事就成了现实。这也是为什么协作机器人在电子行业越来越受欢迎的原因之一——灵活高效,1+1>2 的人机协同效应,确实能把“效率优化”这四个字落到实处。

复合机器人:让3C电子PCB检测和柔性搬运一体化,效率飙升40%

让我们来想想,传统PCB板检测环节的痛点:上下料全靠人手、转序搬运走固定轨迹、AOI/ICT之间的缓冲区老是堆料、切换产品型号要调好几处参数,节拍一旦波动,整条线就像被“卡脖子”。复合机器人切入以后,逻辑是这样的:AMR负责全向移动与跨工序柔性搬运,协作机器人负责对位取放,2.5D视觉负责检测工件位置并计算抓取位姿,RMS管理系统做统一的任务调度。这样,复合机器人能根据产线节拍动态调路,自动去最该去的工位,PCB板检测的上下料就不再排队挤成一团。结果是,柔性搬运效率明显跃升,AOI与ICT的衔接更加顺滑,良品率和稳定性也更有保障。

为什么复合机器人能把效率拉起来?据我的了解,关键点在三处:一是协作机器人自身速度和精度够硬核,0.02 mm精度、4 m/s的动态性能,让对位抓放快速又准;二是自研2.5D视觉系统带来的“所见即所抓”,对位误差小、换型也更快;三是麦克纳姆轮AMR+RMS调度让路径规划有“脑子”,减少空跑和等待。哈哈哈,这三板斧一起上,柔性搬运节拍自然跟得上检测节拍。你会怎么选择呢,是继续堆人,还是让复合机器人来当“班长”?

应用场景举例(3C电子)

- PCB搬运与PCBA上下料:复合机器人在SMT后段串联AOI、ICT、功能测试工位,减少人工周转与堆料。

- 芯片外观检测与定位:2.5D视觉辅助协作机器人精确取放,有效降低误抓、误放,稳定良品率。

- 3C产品涂胶前后转序:复合机器人将不同工位柔性连通,减少固定轨道依赖,换型更快。

复合机器人:CNC自动上下料/换刀与PCB工序的柔性联动

很多3C工厂里,金属外壳CNC精加工与电子部件装配是两条“互相依赖”的链。以前两边节拍不同步,搬运靠人推车,信息靠口头传达,结果就是堵塞与空转相互交替。复合机器人把这两条链“编织”起来:从待机位接收任务,通过全向移动到CNC机床前,2.5D视觉检测工件位置,计算抓取位姿并传输给协作机器人,电爪精准抓取并放置至夹具,同时取出已加工工件,然后AMR把成品带去下一工序或存储区。这段流程来自于成熟的方法论,复合机器人能够自主路径规划、视觉定位、任务调度,多项技术“串烧”,让上下料效率与稳定性兼得。

把这套打法迁移到PCB板检测的上下料上,效果同样显著。复合机器人在测试工位前完成对位抓放,降低元件面受力,避免Pad或金手指区域被误触;同时RMS根据AOI/ICT/功能测的实时队列安排搬运先后,工件在产线里的“行走路径”更聪明,几乎杜绝了无效绕行。其实呢,复合机器人最大的价值就在“柔性”两个字:CNC这边换型、PCB那边换线,复合机器人只需要更新任务与识别模板,不用大动干戈改硬件路线。

关键动作拆解(效率优化)

- 任务下发:RMS管理系统根据工位状态分配优先级,复合机器人自主接单。

- 全向移动:麦克纳姆轮AMR绕开拥堵点,动态选路减少空跑。

- 视觉对位:自研2.5D视觉系统校正位姿,协作机器人按数据执行抓放。

- 节拍同步:检测节拍—搬运节拍—装配节拍三者联动,复合机器人做中枢协调。

复合机器人走进汽车电子:仪表盘与PCB板检测上下料的“稳定器”

在汽车及零部件场景里,仪表盘和PCB板检测上下料越来越讲究“稳”和“准”。复合机器人在这里的价值更明显:一方面,它能连接ICT与外观检测的转序,减少人工搬运中的静电与震动风险;另一方面,它能与缺陷检测、螺丝锁附、线束连接与测试等工序配合,实现工位间的“有序周转”。让我们来想想,如果一条线要兼顾多款仪表盘PCBA,传统做法需要频繁更换治具与调整路线,而复合机器人通过视觉模板切换和RMS参数切换,就能快速适配新型号,柔性搬运系统不再成为瓶颈。这就是工业自动化真正的“柔性实践”。

据我的了解,很多汽车电子工厂采用复合机器人以后,更愿意把过程质量数据闭环起来:每一次上下料、每一次抓放姿态、每一次视觉判定,都能形成可追溯记录。你觉得,这样的“数据+动作”双闭环,是不是更贴近IATF 16949那些对过程控制的要求?复合机器人不只是搬运工具,更是数据采集节点,支撑全流程的效率优化和质量稳定。

落地建议(具体做法)

- 从“仪表盘PCBA检测上下料”切入,复合机器人先替换手工搬运,再逐步扩至涂胶、锁附与缺陷检测周边。

- 用2.5D视觉统一识别模板,把多型号差异收敛到算法层,减少治具切换频率。

- 把RMS与MES打通,复合机器人接收工单、回传结果、异常报警,完成一站式闭环。

| 模块 | 说明/参数 |

|---|

| 协作机器人 | 精度可达0.02 mm;最大速度4 m/s;人机协同,部署灵活(参考公开资料) |

| 复合机器人移动底盘 | 麦克纳姆轮AMR,全向移动,自主路径规划 |

| 视觉系统 | 自研2.5D视觉系统,检测工件位置并输出抓取位姿 |

| 定位/识别 | 高精度视觉定位系统,减少误抓误放 |

| 调度平台 | RMS管理系统,任务下发与队列管理,依据机床/检测工位状态动态调整 |

| 推荐应用场景 | 3C电子:上下料、电子元器件检测、PCB搬运、3C零件组装、PCBA上下料、芯片外观检测;CNC自动上下料/换刀;汽车电子仪表盘及PCB板检测上下料 |

总结一句话:复合机器人不是“单一设备替换人”,而是“用一个可编排的移动+作业中枢”,把3C电子制造的PCB板检测、柔性搬运系统与CNC上下料等环节织成一张智能网络。只要路径规划、视觉对位与调度系统打通,效率优化就是水到渠成。你问值不值得上?我的经验是,先在一个小范围试点,复合机器人验证通了,再推广到全线,稳。

FAQ 01|复合机器人和协作机器人有什么不同,它们怎么配合?

复合机器人通常由协作机器人+AMR移动底盘+视觉定位+调度系统组成,是“移动+操作”的一体化形态;协作机器人更专注于固定工位的高精度作业。根据公开资料,协作机器人精度可达0.02 mm、最大速度4 m/s,适合精确取放与装配;而复合机器人具备自主路径规划、全向移动(如麦克纳姆轮AMR)、2.5D视觉对位与RMS统一调度,能够在工位间柔性穿梭。两者协同时,协作机器人“管动作”,复合机器人“管通路与任务”,把上下料、检测、转序串起来。

FAQ 02|柔性搬运效率为啥能飙升40%,关键环节在哪?

让我们拆解一下来源:一是协作机器人本体的动作效率与精度(0.02 mm、4 m/s)保证了抓放速度与对位可靠;二是2.5D视觉系统让取放“所见即所得”,减少反复微调;三是AMR全向移动+RMS调度减少空跑与等待,路径规划按工位状态动态调整;四是检测节拍与搬运节拍同步,减少堆积。综合效应叠加,很多产线落地后记录到柔性搬运效率约40%的提升。当然,具体增幅与工艺复杂度、站位数量、原始节拍相关。

FAQ 03|对PCB板检测的良品率有什么帮助?会不会“拿不稳”?

据我的了解,协作机器人可用高精度视觉定位,实现对位抓放,0.02 mm的精度配合2.5D视觉姿态解算,能有效降低误抓误放;电爪力度可通过工艺参数控制,复合机器人移动过程中也可设置速度与加速度策略,减少微振动。同时,电子元器件检测、芯片外观检测等环节与上下料打通后,异常件可即时分流,避免流入下工序。整体看,复合机器人通过“精准+稳定+可追溯”的组合,帮助提高良品率与一致性。

FAQ 04|如何把复合机器人快速落地到CNC自动上下料/换刀与3C产线?

步骤建议是:步做产线节拍梳理,标注上下料与检测的关键工位;第二步用复合机器人在单段流程试点(如PCBA上下料或CNC装夹),验证2.5D视觉对位与AMR路线;第三步对接RMS管理系统,按工位状态动态下发任务;第四步把试点经验推广到整段产线,形成“搬运—检测—装配”的联动闭环。公开资料显示,复合机器人在CNC自动上下料/换刀场景中,已经能够完成从待机位接单、视觉位姿计算、放置到夹具、取出成品、再转运到下一工序的全流程,这套方法也同样适合3C电子的PCB板检测上下料。

本文编辑:小志,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。