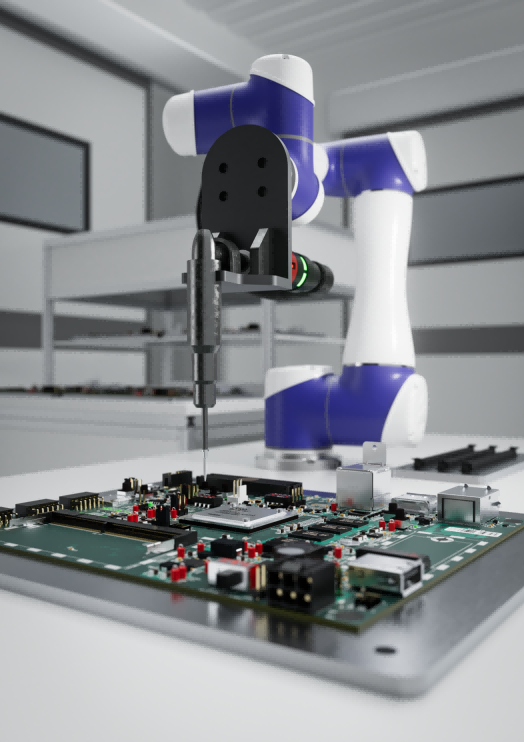

在工业制造领域,打磨去毛刺机器人正逐渐成为企业提升生产效率与产品质量的得力助手。这类机器人集成了高精度运动控制、力控技术以及柔性加工工具,专为替代传统人工,进行工件去毛刺、抛光等表面处理作业而设计。

一、主要特点与技术实现

柔性加工能力

打磨去毛刺机器人采用浮动机构设计,允许工具实现 ±5 度摆动 ,能完美适应不规则毛刺形状,避免刚性接触对工件造成损伤。例如在发动机缸体等复杂铸件的处理上,通过结合机器视觉与力控技术,可高效清理内腔毛刺 。相关 LSI 关键词:柔性加工、浮动机构、机器视觉。

高效与环保性

相比人工打磨,机器人作业可提升 20% 以上的生产效率 。同时,部分设备配备集尘系统或高压水射流技术,能在加工过程中同步吸尘或清洁,有效减少粉尘和噪音污染 。LSI 关键词:高效生产、环保技术、粉尘污染控制。

模块化与智能化

打磨去毛刺机器人工作站支持多产品兼容,借助 CAM 离线编程软件可快速调整路径,适用于压铸件、金属件等不同材质 。像埃斯顿机器人便通过模块化设计,成功实现一机多能 。LSI 关键词:模块化设计、智能编程、多材质适用。

二、典型应用场景

汽车制造

在汽车制造中,活塞、制动系统等零部件的去毛刺工作至关重要。力控技术确保了 7 个复杂点位的清理精度 ,为汽车安全行驶提供保障。

航空航天

航空航天领域对复合材料工件有着高标准的表面处理要求。打磨去毛刺机器人可避免人工操作误差,满足该领域对产品的严苛质量需求 。

压铸行业

对于压铸行业的小件批量去毛刺任务,集成翻转模块与电控系统的打磨去毛刺机器人可实现全自动化,大幅提升生产效率 。

三、技术方案详解

硬件系统配置

- 机器人本体:需选用高精度工业机器人,如六轴机械臂,其重复定位精度要达到 ±0.05mm 以内,并具备力控接口 。

- 末端执行器:包括通过弹簧或气压机构实现自适应贴合曲面的浮动主轴,适用于铝合金、铸铁等材质 ;集成力矩传感器,实现 0.1N 级恒力控制的力控打磨工具 ;以及可快速更换砂带机、抛光盘或电化学工具的多工具切换系统 。

- 辅助系统:配备精度 ±0.1mm 的 3D 视觉定位系统、粉尘捕集率≥99% 的中央除尘装置和降噪 30dB 的隔音防护罩 。

工艺设计要点

- 毛刺类型匹配:针对不同的毛刺类型,需匹配相应的工具与工艺参数。例如机加工毛刺,推荐使用浮动砂轮,转速 8000rpm,进给 0.5mm/s ;铸造飞边可采用碳化锉刀,往复频率 20Hz ;焊缝毛刺则适合用功率 500W、脉冲频率 50Hz 的激光去毛刺 。

- 路径规划:利用离线编程软件生成打磨轨迹,对于复杂曲面,还需结合力控补偿算法,如盈连科技的曲面自适应技术 。

智能控制系统

- 力控模块:实时监测接触力,采样频率达 1kHz ,并能在响应时间 < 10ms 内动态调整机器人位姿 。

- 工艺数据库:存储不同材质,如镁合金、碳纤维的打磨参数,方便快速调用 。

- 质量检测:集成表面粗糙度仪,Ra 值检测范围为 0.1 - 12.5μm ,实现闭环控制 。

四、典型应用案例

在汽车铸件的打磨工作中,采用浮动主轴 + 砂带机组合,单件打磨时间可缩短至 45 秒,良品率提升至 99.2% 。而在航空叶片的处理上,力控抛光系统使表面粗糙度达 Ra0.2μm,效率较人工提升 8 倍 。

五、FAQ 问答

1. 打磨去毛刺机器人适用于哪些材质的工件?

打磨去毛刺机器人适用于多种材质,包括铝合金、铸铁、金属件、压铸件,以及复合材料等 。通过更换不同的末端执行器和调整工艺参数,可满足不同材质工件的去毛刺需求。

2. 相比人工打磨,机器人打磨的成本效益如何?

机器人打磨虽前期设备投入较大,但长期来看,可提升 20% 以上生产效率 ,减少人工成本。同时,能降低废品率,提高产品质量,从整体上提升企业的成本效益。

3. 打磨去毛刺机器人的维护复杂吗?

其维护复杂程度取决于设备的具体配置与使用情况。一般来说,定期检查硬件设备,如机器人本体、末端执行器,及时更换易损件,并确保软件系统更新,可保障设备正常运行。专业的售后团队能提供有效的维护支持。

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。