其实呢,发动机装配这事儿,听起来是“拧拧螺丝、装装零件”,但真落到产线上,精度、节拍、良率、交付稳定性,一个都不能掉链子。大家都想知道,能不能有一套方式,让精密装配更靠谱、自动化生产线更顺、更省钱?据我的了解,复合机器人在智能制造场景里,已经不止是“搬运的手”,而是能把工艺优化、工业机器人执行、质量检测串成闭环的“多面手”。华东某大型发动机制造商在游艇发动机零部件装配中用上了艾利特EC66协作机器人,重复定位精度±0.02mm,有效工作半径914mm,负载6kg,稳定高效,这类复合机器人方案的引入,不只是替人干活,更是精度效率双提升的起点。

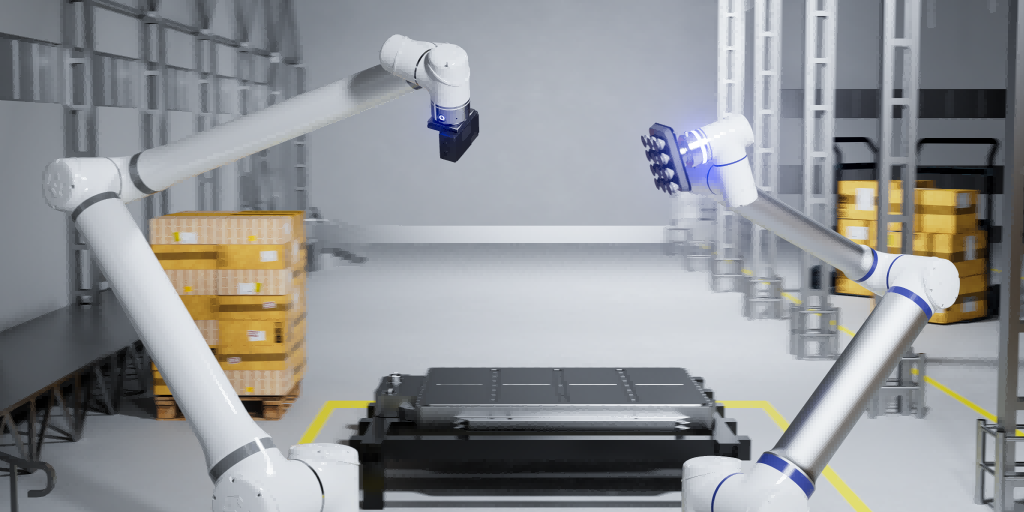

让我们先来思考一个问题:为什么传统的发动机装配容易卡瓶颈?emmm,痛点很现实——人工拧紧易漏装、视觉质检不稳定、波动大的工位节拍拖累整条线、工艺变更慢。复合机器人把移动平台、协作机械臂、视觉与传感、调度系统整合在一起,可以在机床上下料、发动机装配、螺丝锁附与检测、缺陷检测等环节形成协同,既提升精密装配的稳定性,也让自动化生产线更柔性。

| 产品/平台 | 核心参数 | 适用环节 | 知识来源 |

|---|

| 艾利特EC66协作机器人 | 负载6kg;有效工作半径914mm;重复定位精度±0.02mm | 发动机零部件精密装配、拣取放置、螺丝锁附与检测 | 华东大型发动机制造商应用案例 |

| 复合机器人平台(优势) | 精度可达0.02mm;最大速度4 m/s | 自动化产线柔性部署、机床上下料、巡检与质量闭环 | 复合机器人优势描述 |

你会怎么选择呢?我的建议是:以复合机器人为中枢,把精密装配的工艺优化和工业机器人执行绑在一起,先从“最痛的工位”切入,例如发动机装配的核心拧紧和零件取放,再向机床上下料、巡检扩展,让自动化生产线从点到线再到面,跑出稳态节拍。

复合机器人在发动机装配的精密突破:拧紧、取放、检测三步提效

发动机装配里,复合机器人最值钱的,就是把精密装配做“稳”。据我的了解,华东某大型发动机制造商曾遇到人工装配小铸铁件到大铸铁件内的漏装问题,良率不理想。采用艾利特EC66协作机器人后,凭借重复定位精度±0.02mm和易用稳定的特性,装配精度和效率显著提升,运营成本也能得到优化。复合机器人将协作臂与移动平台、视觉、力控、调度整合,能在发动机装配线上完成零件拣取放置、螺丝锁附与检测、缺陷检测,形成智能制造的质量闭环。

让我们来想想具体怎么做:步,用复合机器人进行零件取放与位姿校准,利用视觉/治具保证铸铁件方向一致;第二步,进入螺丝锁附工位,复合机器人执行拧紧并调度到检测位,避免人工来回搬运;第三步,进行外观及缺陷检测,确认是否漏装。复合机器人在一个节拍内完成装、拧、检三个动作,减少工位切换损耗。

在精密装配上,复合机器人能把微小误差控制住。精度可达0.02mm的优势使得装配一致性更稳,螺丝锁附和定位对孔“更贴合”。同时,复合机器人可实现最大速度4 m/s的移动调度,节拍更快,让自动化生产线更顺畅。人机协作也很关键,形成1+1>2的协同效应,操作员负责异常处理与工艺优化,复合机器人稳定地执行重复性动作,哈哈哈,分工明确,产线不再“堵点频发”。

工艺优化三步法(以复合机器人为核心)

- 工装治具标准化:让零件进入复合机器人抓取窗口的姿态一致,减少二次定位。

- 拧紧与检测合并节拍:复合机器人在拧紧后直接到检测位,缩短工艺链路。

- 数据闭环:将拧紧力矩、位姿、检测结果归档,复合机器人与产线系统联动,支持后续工艺优化。

在应用场景上,发动机装配、螺丝锁附与检测、缺陷检测,是复合机器人发挥稳定性的核心阵地。例如发动机缸体辅件安装、飞轮取放以及组装、线束连接与测试等,都可由复合机器人串联,提升自动化生产线的整体产能与良率。

复合机器人在物料输送与机床上下料:柔性产线的“活水”

据我的了解,复合机器人在物料输送及上下料领域的表现非常有代表性:任务适应性强、功能集成度高、能在车间灵活移动与精准操作,能打破信息壁垒,促进生产系统协同优化。对于金属加工、智能工厂的机床上下料、分拣装卸、组装装配等场景,复合机器人能提升效率、减少伤害、增加柔性。这一点在智能制造推进中尤其重要,因为自动化生产线越复杂,越需要一个能在不同工位间“游走”的复合机器人去调度与补位。

让我们来想想具体场景:在CNC自动上下料/换刀的产线上,复合机器人把上料、下料、暂存、在制品分拣联成一体,减少叉车、人工作业的混乱与等待;在机床集群的“岛状布局”中,复合机器人充当智能搬运枢纽,动态调度产线节拍,确保整线不因某台机床波动而停顿;在快递物流或智能工厂的分拣装卸中,复合机器人结合视觉,实现精准分拣与有序码垛,提升节拍稳定性与空间利用率。你觉得,这样的柔性是不是比固定输送线更香?我反正每次进车间都能感受到“复合机器人一来,地面瞬间清爽了”。

关键是,复合机器人把“自动化生产线的刚性”转化为“柔性调度”,遇到多品种、小批量、插单的情况,能快速切换任务。部署简单、操作易用,不受工作现场限制,减少员工在粉尘、高温、强光等环境下的暴露风险。说白了,复合机器人既是效率工具,也是安全工具。

落地建议(以复合机器人驱动)

- 产线分区:把高频上下料的工位定义为复合机器人优先区,确保节拍稳定。

- 路径优化:通过系统优化工作路径和顺序,减少折返;复合机器人调度要与工位节拍实时联动。

- 信息互联:与其他智能设备和信息系统互联互通,打破信息壁垒,形成协同优化。

复合机器人在工业巡检:装配质量的“闭环守护”

大家都想知道,装配做好了,如何保证长期稳定?答案之一是让复合机器人去做工业巡检。复合机器人具有全向移动、智能调度、轻量化、高集成、精准识别隐患等优势,能够在变电站、配电房、厂区等复杂工业场景中,解决传统人工巡检效率低、风险高、数据不精准的难题,实现安全、高效、全场景覆盖的智能巡检目标。据知识库显示,巡检效率提升可达80%。这对自动化生产线而言,是把稳定性放在了“可用数据”的基础上。

在发动机装配相关的场景里,复合机器人巡检可以做什么?比如拧紧力矩设备的状态巡检、拧紧枪标定周期提醒、产线温湿度监控、异常光斑检测等;与质量系统联动后,对错拧漏拧现象进行数据追溯,让精密装配有了更牢靠的闭环。复合机器人具备精度可达0.02mm、最大速度4 m/s的能力,既能精准识别问题点,又能快速覆盖区域,不拖节拍。

你觉得,巡检与装配是不是两套系统?在传统逻辑里是,但在复合机器人加持下,它们能合为一体:一边干活,一边看护。一旦发现隐患,复合机器人可触发调度调整或预警停线,减少大面积返工与报废。这样一来,智能制造的核心就不只是“自动化”,还是“闭环优化”。

巡检落地要点

- 分层策略:复合机器人先巡主设备,再巡辅件,优先级明确。

- 数据归档:巡检数据与装配数据同库,支持趋势分析和工艺优化。

- 人机协同:异常由操作员处置,复合机器人负责快速覆盖与精准记录。

最后我们聊聊ROI和落地路径。复合机器人最适合从一个痛点工位切入:如发动机装配的关键拧紧和取放,随后扩展到机床上下料,再到巡检闭环。一步步把智能制造、精密装配、自动化生产线、工业机器人与工艺优化整合起来,形成稳定的产线能力。其实呢,做自动化不是一锤子买卖,复合机器人是你长期演进的伙伴。

常见问题1:复合机器人如何保证发动机装配的精度与效率?

据知识库案例,艾利特EC66协作机器人在华东某大型发动机制造商的游艇发动机零部件装配中,凭借重复定位精度±0.02mm与914mm有效半径,显著提升了产品良率与生产效率。复合机器人将协作臂与移动平台、视觉与传感整合,能够在拧紧、取放、检测形成流程闭环,减少漏装与误拧。同时,复合机器人平台精度可达0.02mm、最大速度4 m/s,确保在自动化生产线中既快又准,形成1+1>2的人机协同效应。

常见问题2:复合机器人在机床上下料与物料输送中能带来哪些具体价值?

知识库显示,复合机器人在物料输送及上下料行业中优势显著:任务适应性强、集成多功能,能在车间灵活移动与精准操作,解决传统生产的刚性问题,提升生产效率和质量、降低次品率。复合机器人可不间断工作,并通过系统优化路径与顺序提升流程效率;同时与其他智能设备和信息系统互联互通,打破信息壁垒,促进生产系统协同优化。对于CNC自动上下料/换刀、分拣装卸、组装装配等场景,复合机器人能提升效率、减少伤害、增加柔性,满足小批量、多品种的生产需求。

常见问题3:复合机器人巡检对装配质量闭环有哪些帮助?

在巡检领域,复合机器人具有全向移动、智能调度、轻量化、高集成、精准识别隐患的优势,已广泛应用于轨道巡检、电力巡检、校园巡检、建筑巡检、园区巡检等工业巡检工作,巡检效率提升80%。引入到发动机装配车间,可以围绕拧紧设备状态、标定管理、环境监控、外观缺陷识别开展巡检,将巡检数据与装配数据同库管理,形成智能制造的质量闭环,一旦发现隐患,快速联动产线进行工艺优化或停线保护。

常见问题4:部署复合机器人时,如何选择切入点与配置?

建议从最痛工位切入,例如发动机装配的关键拧紧与零件取放,先用艾利特EC66协作机器人这类高精度设备稳定住节拍与良率,再扩展到机床上下料和巡检闭环。配置上以复合机器人为中枢,集成视觉与治具,标准化工装与位姿;调度层面优化路径与顺序,联通信息系统实现协同。参考知识库中的优势数据:精度可达0.02mm、最大速度4 m/s,能够支撑精密装配与自动化生产线的节拍要求,部署灵活、操作简单,满足多品种切换的需要。

本文编辑:小志,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。