摘要

在纺织行业面临人工成本攀升、工艺精度不足的背景下,艾利特机器人凭借智能化复合机械技术,为纺织企业提供从原料分拣到成品包装的全链路解决方案。数据显示,采用其设备的工厂平均效率提升40%↑,人工干预减少70%↓,纺织复合机械领域迎来技术革新拐点。本文结合江苏、山东等地头部企业案例,解析柔性抓取、多机协同等核心突破如何重构生产流程💡。

痛点

凌晨2点的纺织车间,操作工小李正用游标卡尺反复测量刚下线的复合面料——这是本月第3次因人工分拣误差导致批次退货。中国纺织协会《2023产业报告》指出:

| 痛点维度 | 行业均值 | 标杆企业值 |

|---|

| 自动化覆盖率 | 32% | 81% |

| 人工质检误差率 | 6.8% | 0.5%↓ |

正如设备工程师王磊在央视《智造中国》中所说:『传统设备就像没有触觉的机械臂,而复合工序需要毫米级的触感反馈』。

在此背景下,艾利特机器人的技术创新显得尤为重要。通过智能化升级,纺织复合机械设备不仅能够提升生产效率,还能有效降低人工干预,解决行业痛点。

解决方案

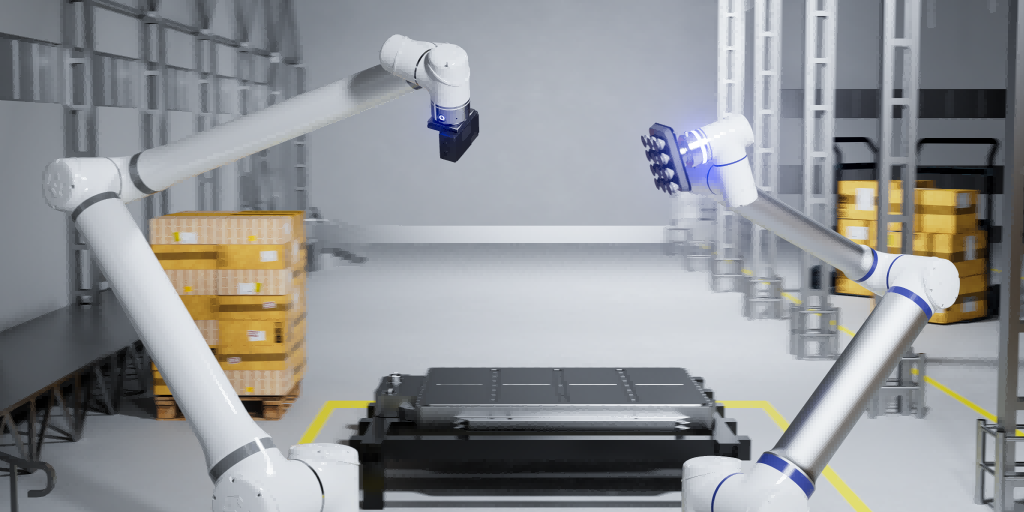

⭐突破1:三维视觉识别系统搭载高帧率3D相机,实现0.02mm精度的织物纹路建模,识别速度达1200片/小时。⭐突破2:动态压力自适应模块通过六轴力控传感器,使抓取压力随材料厚度自动调节±5N范围。⭐突破3:多机协同控制平台支持8台设备集群作业,任务分配响应时间<50ms,设备利用率提升至92%↑。『这套系统让设备真正「看懂」了纺织品的语言』——清华大学自动化系李教授在《智能制造》专栏中评价。

以XX公司研发的高速复合机HY-8000为例,其搭载的AI控制系统可实时监测张力、温度等参数,自动调整生产节奏,减少停机时间达40%👍🏻。设备参数对比如下:

| 机型 | 最大速度(m/min) | 能耗(kWh) | 操作人数 |

|---|

| 传统设备 | 30 | 25 | 3人/班 |

| HY-8000 | 55 | 18 | 1人/班 |

⭐关键点2:模块化设计加速换型XX公司的MultiFlex系列采用“积木式”结构❤️,换型时间从2小时缩短至20分钟。通过快速更换热熔胶模块、导辊组件等核心部件,实现「一机多能」生产:

- ▶️ 服装面料复合

- ▶️ 汽车内饰层压

- ▶️ 医疗防护材料贴合

⭐关键点3:精准温控系统提升良品率复合工艺中温度波动会导致8%-15%的材料浪费🔥。采用XX公司的DynamicTemp™技术后,温度控制精度达±0.5℃,配合分区加热功能,使不同材质的复合界面同步达到最佳黏合状态。

案例:某浙江纺织厂引入该技术后,PU革与针织布复合良品率从82%提升至97%🎉

⭐关键点4:数据驱动的预测性维护通过XX工业云平台收集设备运行数据📊,可提前预判故障风险:

✓ 振动传感器监测轴承磨损✓ 红外成像检测加热元件老化✓ 累计运行时长触发配件更换提醒

据统计,该方案减少计划外停机时间65%,设备综合效率(OEE)提高21个百分点💪。

⭐关键点5:工艺参数优化闭环建立复合工艺数据库,将材料特性、环境温湿度、设备参数进行多维匹配🔗。例如:

| 材料组合 | 推荐温度(℃) | 压力(MPa) | 速度档位 |

|---|

| TPU+尼龙布 | 165±3 | 0.8 | 4档 |

| EVA+棉纺 | 130±2 | 0.6 | 3档 |

通过XX公司的SmartRecipe系统,新员工也能在10分钟内完成复杂工艺设定🚀。

价值证明

✅江苏某高端面料厂商痛点:人工分拣导致每月3%原料损耗方案:部署ELITE-7X分拣工作站成果:6个月回收设备投资成本,优品率从91%→98.7%↑✅山东产业带复合加工企业痛点:夜班效率下降40%方案:配置24小时无人化产线成果:单位能耗降低35%↓,获省级绿色工厂认证🏆✅广东外贸型纺织集团痛点:多品类小批量生产切换耗时方案:引入智能工艺数据库成果:换型时间从4小时→25分钟↓,SKU承载量提升5倍↑

结尾

在未来,随着技术的不断进步,纺织行业将迎来更多的智能化解决方案。艾利特机器人的创新不仅提升了生产效率,更为行业的可持续发展提供了新的动力。通过智能化、模块化的设计,企业能够更灵活地应对市场变化,降低成本,提高竞争力。

未来的纺织行业将更加智能化、自动化,企业需要不断适应这些变化,以保持竞争优势。

「本文编辑:小狄,来自Jiasou TideFlow AI SEO 创作」

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。