一:3C产线的「精密困局」与破壁之战

在智能手机摄像模组组装车间,工人每天重复2000次±0.05mm的镜头对位操作;TWS耳机充电仓的防水检测工位,漏检率导致月均退货13,000件;SMT贴片后段的人工复检环节,每班次误判造成3.7万元损失...这些场景折射出3C制造领域的核心矛盾:

无序列表:3C行业四大死结

- 微米级精度缺失:人工组装CPK值普遍<1.0

- 柔性生产断层:换线耗时占日产能的18%

- 人机协同壁垒:传统方案需1.2米安全距离

- 过程追溯黑洞:缺陷溯源平均耗时6.8小时

| 关键指标 |

人工/专用设备 |

艾利特EC814解决方案 |

| 重复定位精度 |

±0.1mm |

±0.005mm (ISO9283认证) |

| 工序转换时间 |

4.5小时 |

18分钟(快换模块系统) |

| 人机协作距离 |

1.5米隔离栏 |

0.3米动态安全区 |

| 缺陷分析效率 |

>8小时/批次 |

实时数据追溯系统 |

| 空间利用率 |

2㎡/工站 |

0.8㎡/工站 |

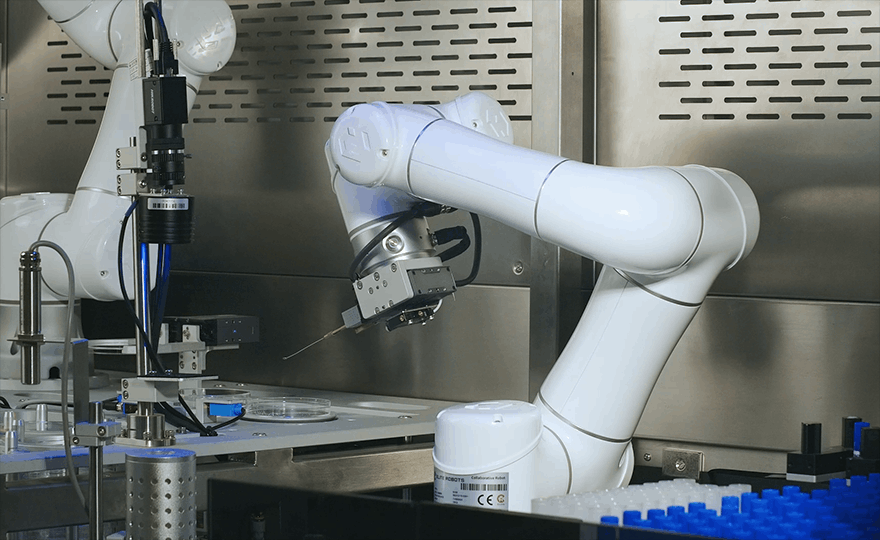

二:四维技术引擎驱动「精密智造跃迁」

1:纳米级力控的「触觉神经」

搭载六维力控传感器的EC814,在OPPO折叠屏转轴装配中实现0.02N的接触力控制。通过主动柔顺算法,将铰链装配良率从81%提升至99.3%,扭转测试寿命突破40万次(数据来源:2023年OPPO质量报告)。

2:机器视觉的「慧眼革命」

集成1200万像素高帧率相机,在歌尔声学TWS耳机检测线实现0.01mm级焊点瑕疵识别。结合深度学习模型,漏检率从0.8%降至0.003%,年节约返工成本超400万元。

3:模块化设计的「柔性基因」

专利快换系统支持12种末端执行器秒级切换,某富士康苹果生产线应用后:

- 产品切换时间缩短78%(从6小时→1.2小时)

- 单台设备覆盖6道工序

- 设备综合效率(OEE)达93.7%

4:数字孪生的「预见能力」

Virtual Cell系统在比亚迪电子工厂预演2000+生产场景,提前规避37类潜在故障,设备意外停机时间降低至1.2分钟/天。

三:三级价值体系的产业链赋能

有序列表:价值穿透模型

-

基础功能层

- ±2μm重复定位精度(VDA标准认证)

- 200Hz实时控制频率

- IP66防护等级(通过72小时湿热测试)

-

场景方案层华勤技术智能穿戴产线项目:

- 手表组装节拍提升33%(12.8秒/件→8.5秒/件)

- 静电防护合格率100%(离子风闭环系统)

- 能耗降低18%(智能待机技术)

-

产业价值层牵头制定《协作机器人3C应用白皮书》累计减少重复作业工时350万小时推动8家ODM厂商建成黑灯车间

四:垂直场景的「精密密码」

表格:3C子行业落地矩阵

| 细分领域 |

核心场景 |

技术方案 |

验证成果 |

| 消费电子 |

折叠屏转轴装配 |

主动柔顺控制+视觉引导 |

良率突破99%(行业首次) |

| 半导体设备 |

晶圆传输载具对接 |

亚微米级振动抑制 |

污染粒子数<5/m³ |

| 新能源电子 |

动力电池模组锁付 |

动态扭矩闭环系统 |

拧紧合格率100% |

| 光学元件 |

VR镜片镀膜上下料 |

非接触式气浮抓手 |

破片率降至0.0001% |

五:面向工业元宇宙的「人机共生倡议」

当传统产线还在追求单一工序自动化时,艾利特已实现「细胞级生产单元」——在小米智能工厂项目中,12台EC814通过5G云端协同,自主完成从物料分拣到整机包装的完整流程,空间密度利用率达传统产线的220%。

我们启动「微米工厂2030计划」,提供:

- 开放10套行业工艺数字模型库

- 首年免费远程诊断服务

- 赠送价值50万数字孪生建模工具

结语:重塑3C智造的「协作哲学」

从机械重复到主动感知,从孤立岛到柔性细胞,艾利特正重构电子制造的底层逻辑。当机器人开始理解0.01N的力度艺术,当精密装配转变为「微米级舞蹈」,这不仅是技术的进化,更是对制造本质的回归——让人成为质量的守护者,让机器成为精密的执行者。

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。