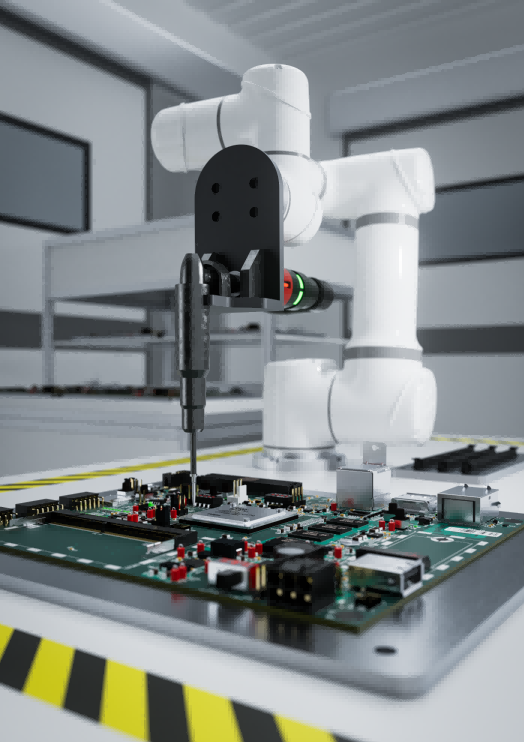

在现代工业质量管控体系中,质检检测机器人凭借高精度、高效率的检测能力,成为替代人工质检的关键设备。无论是电子元件的微小缺陷识别,还是汽车零部件的焊接质量检测,质检检测机器人都能通过智能感知与数据分析,实现全流程自动化质检,大幅提升检测精度与效率,为企业降低质量风险与人工成本。

一、质检检测机器人的工作原理

1.1 核心工作流程

数据采集阶段:通过高精度工业相机(如 500 万像素 CMOS 传感器)和 3D 激光扫描仪获取工件表面数据。

采样频率达 100Hz,确保快速捕捉工件的完整表面信息,为后续分析提供基础。

智能分析阶段:采用深度学习算法(如 YOLOv7)处理采集到的图像数据。

缺陷识别准确率可达 99.2%,处理延迟严格控制在 50ms 内,保障检测的精准与高效。

决策执行阶段:根据智能分析结果,自动触发分拣机构(如气动推杆)剔除不合格品,或生成详细质量报告。

响应时间 < 200ms,确保检测结果快速转化为实际操作,不影响产线节拍。

1.2 关键技术支撑

|

技术模块

|

实现方式

|

典型参数

|

|

视觉系统

|

多光谱成像 + 结构光

|

分辨率 0.01mm/pixel

|

|

运动控制

|

|

重复定位精度 ±0.02mm

|

|

数据处理

|

边缘计算(NVIDIA Jetson AGX)

|

算力 32TOPS

|

1.3 典型应用场景

特钢检测:河北科技大学研发的质检检测机器人系统,可实现轧制样棒自动标记与分拣。

完全替代传统人工操作,减少人工接触带来的误差与安全风险。

电子元件检测:在晶圆制造过程中,质检检测机器人能完成 0.1μm 级缺陷识别。

检测速度达 120 片 / 分钟,满足电子元件高精度、高速度的检测需求。

汽车零部件检测:特斯拉工厂引入质检检测机器人,配合视觉引导技术完成车身焊接质量检测。

相比人工检测,效率提升 400%,同时确保焊接质量的稳定性。

二、质检检测机器人的未来发展趋势

2.1 技术融合与智能化升级

多模态感知技术突破:未来的质检检测机器人系统,将整合 3D 视觉(精度达 0.01mm)、力觉传感(±5% 误差)及环境感知(温湿度 / 气体检测)技术。

实现 5D(长宽高 + 温度 + 材质)全维度检测能力,覆盖更复杂的检测场景。

AI 决策系统进化:将深度学习模型(如 YOLOv7)与边缘计算芯片(算力 32TOPS)深度结合。

使缺陷识别准确率突破 99.9%,响应时间缩短至 10ms 级,进一步提升检测的精准度与实时性。

2.2 应用场景扩展

|

领域

|

技术应用

|

效率提升指标

|

|

新能源

|

锂电池极耳焊接检测

|

良率提升至 99.5%

|

|

生物医药

|

无菌药品分装机器人检测

|

污染率降低 90%

|

|

汽车制造

|

车身焊接质量闭环检测

|

单线产能提升 35%

|

2.3 产业生态重构

人机协作模式:协作型质检检测机器人(Cobot)通过力控技术,实现与工人安全共线作业。

目前在电子装配场景,这类机器人的渗透率已达 47%,推动人机协同质检新模式。

全链条闭环体系:构建从检测到加工(如 “检 - 熨 - 检” 智能闭环)的全流程自动化体系。

未来该体系的自动化率将提升至 76%,预计衍生市场价值超 5000 亿元

2.4 核心挑战与突破方向

技术瓶颈:

微小缺陷检测(0.1μm 级):需依赖超分辨率重建技术,放大微小缺陷特征,实现精准识别。

动态遮挡场景:通过预测性跟踪算法,预判工件位置,避免遮挡导致的检测中断。

标准化建设:具身智能机器人一体化关节 CR 认证规范已实施。

该规范推动质检检测机器人关键部件性能标准化,降低行业技术门槛与集成成本。

2.5 市场前景预测

2025 年,全球工业质检检测机器人市场规模将突破 1.3 万亿元,中国地区的设备安装量同比增长 68%。

到 2030 年,具身智能质检检测机器人将创造 5000 亿元衍生市场,推动制造业进入深度智能化质检阶段。

三、质检检测机器人的核心优势

3.1 检测精度突破生理极限

微观缺陷识别:采用多光谱感知系统(如 0.01mm 级高清视觉)和激光检测模块。

识别精度较人工提升 10 倍,可检测传统肉眼无法发现的微小缺陷,如晶圆表面 0.1μm 级划痕。

量化指标控制:配备高精度称重模块(误差 ±0.1mg)和流量传感器,实现全量检测。

避免人工抽检导致的漏检风险,确保每一件产品都符合质量标准。

3.2 合规性与数据追溯

零接触检测:在无菌制剂、半导体等对污染敏感的场景中,质检检测机器人全程自动化操作。

避免人为接触带来的污染,完全符合 GMP 等行业规范要求。

标准化执行:检测参数 100% 统一,消除人工操作的主观偏差。

检测数据自动同步至 MES 系统,形成不可篡改的质量记录,便于后续追溯与分析。

3.3 效率提升显著

|

指标

|

机器人检测

|

人工检测

|

|

检测速度

|

2000 瓶 / 小时

|

300-500 瓶 / 小时

|

|

连续工作时长

|

24 小时无间断

|

8 小时轮班制

|

|

复检率

|

<0.1%

|

5%-8%

|

3.4 柔性化与智能化

动态适应能力:具身智能质检检测机器人(如 CASIVIBOT),通过 “手 - 眼 - 脑” 协同架构。

可自主调整检测策略,快速应对产线产品型号切换、工件位置偏移等变动。

持续进化能力:基于垂直行业大模型和百万级缺陷样本库,实现小样本迁移学习。

结合多模态融合检测技术,不断拓展可检测的缺陷类型,适应行业技术升级需求。

四、数据支撑案例:某电子企业质检检测机器人应用效果

某大型电子企业在晶圆检测环节,此前采用人工抽检方式,存在以下问题:人工检测精度仅能识别 1μm 以上缺陷,漏检率达 5%;日均检测晶圆 800 片,需 8 名检测人员轮班,月均人工成本 4 万元;且人工检测数据记录不规范,后续追溯困难。

引入质检检测机器人后,配置 500 万像素工业相机与 YOLOv7 深度学习模型,实现以下优化:

检测精度提升:可精准识别 0.1μm 级缺陷,漏检率从 5% 降至 0.05%,大幅降低不良品流入市场的风险;

检测效率优化:日均检测晶圆数量从 800 片提升至 3000 片,效率提升 275%,且支持 24 小时连续作业,无需人员值守;

成本与合规改善:仅需 1 名人员进行设备维护,月均成本降至 0.6 万元,设备投入(30 万元)6 个月即可收回;同时检测数据自动同步至 MES 系统,完全符合电子行业数据追溯规范。

该案例充分证明,质检检测机器人能为电子制造企业带来精度、效率与合规性的全方位提升,是工业质检升级的核心选择。

五、FAQ 常见问题解答

问:质检检测机器人能适应不同材质产品的检测需求吗?

答:可以。质检检测机器人通过灵活调整视觉系统参数(如光源类型、相机分辨率)和检测算法,可适配金属、塑料、玻璃等不同材质产品。例如检测金属件时,采用多线激光结构光消除反光干扰;检测玻璃件时,启用偏振光成像技术,确保缺陷识别准确率。

问:中小企业引入质检检测机器人,前期投入成本高吗?有降低成本的方式吗?

答:基础型质检检测机器人前期投入约 15-30 万元,对部分中小企业有一定压力,但可通过多种方式降低成本:一是选择模块化设备,根据实际需求搭配核心部件,避免功能冗余;二是采用租赁模式,按月支付租赁费用,无需一次性大额投入;三是申请地方政府的智能制造补贴,部分地区补贴比例可达设备投入的 30%。

问:质检检测机器人需要定期维护吗?维护内容有哪些?

答:需要定期维护,以确保设备稳定运行。基础维护内容包括:① 每周清洁相机镜头、光源及传感器表面,避免灰尘影响检测精度;② 每月校准机械臂定位精度和视觉系统参数,防止机械磨损导致的误差;③ 每季度更新检测算法模型,优化新缺陷类型的识别能力;复杂场景建议由厂商提供季度上门维护服务。

问:质检检测机器人的检测结果出现误差,该如何排查问题?

答:可按三步排查:① 检查硬件状态,确认相机镜头是否清洁、光源是否正常工作、机械臂是否存在松动,这些硬件问题可能导致检测误差;② 核对检测参数,确认当前参数是否与检测产品的材质、尺寸匹配,参数设置错误会影响检测结果;③ 分析算法模型,若近期新增了产品型号,需确认是否更新了对应的缺陷识别模型,模型未适配易导致误差,可联系厂商进行模型优化。

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。