柔性生产:3C机器人驱动电子行业柔性制造升级的核心引擎

jiasou

1133

2025-08-29 15:16:01

编辑

引言:柔性制造时代下的3C产业变革机遇

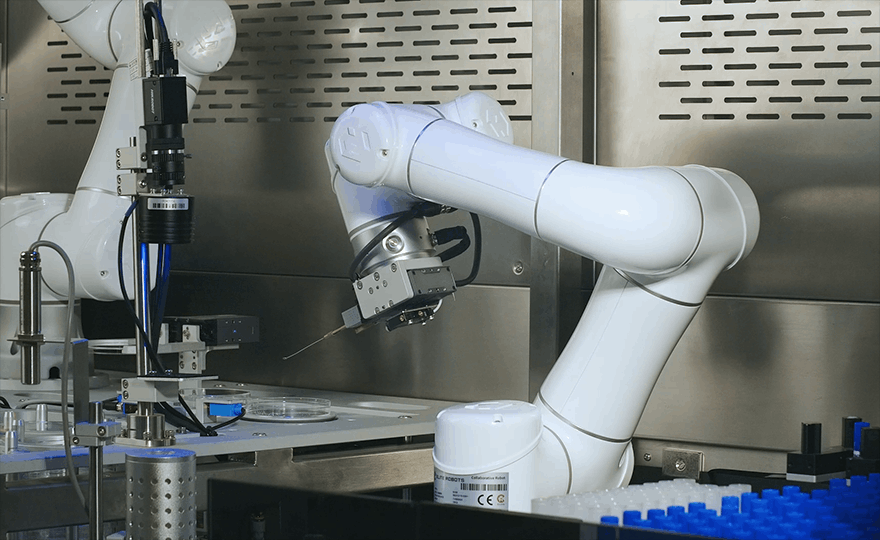

在工业4.0浪潮席卷全球的背景下,柔性制造系统(FMS)正以年均15%的增速重构制造业格局。作为全球电子产品制造核心基地,中国3C电子行业面临个性化定制需求激增与人力成本上升的双重挑战,这倒逼企业加速向智能化、柔性化生产转型。艾利特机器人凭借自主研发的3C机器人解决方案,在激光切割、质量检测、精密装配等关键环节实现突破性应用,为行业打造可复制的智能制造标杆。

核心优势解析:3C机器人技术矩阵与价值创造

1. 全场景覆盖的协作机器人产品体系

艾利特构建起完善的3C机器人技术矩阵,形成三大核心产品系列:

- E10系列(10kg负载):专为精密加工设计,配备第七轴导轨实现多工位联动

- Elfin系列(3-5kg负载):紧凑型设计适配狭窄空间作业,±360°关节活动范围突破空间限制

- E05系列(5kg负载):高防护等级(IP66)应对恶劣工况,±0.02mm重复定位精度保障工艺稳定性

2. 柔性制造四大技术突破点

|

|

graph LR |

|

|

A[智能路径规划] --> B(振动抑制算法) |

|

|

B --> C[自适应力控系统] |

|

|

C --> D[模块化快换装置] |

|

|

D --> E[视觉引导定位] |

- 振动抑制技术:E10-L机型涂胶轨迹精度达0.05mm,较人工操作效率提升40%

- 快速部署系统:Elfin系列实现2小时快速换线,产线停机时间缩短80%

- 人机协作安全:通过ISO/TS 15066认证,碰撞检测响应时间<0.1秒

- 数字孪生支持:内置仿真软件降低调试成本30%以上

行业应用图谱:六大典型场景深度实践

场景一:精密加工自动化(手机屏激光切割)

应用案例:深圳某激光加工企业

- 技术方案:1台E10协作机器人服务4台切割设备,第七轴导轨实现X/Y/Z三向移动

- 效能提升:

- 单班人力需求从4人减至1人

- 设备利用率从65%提升至92%

- 入选《深圳市智能机器人应用示范典型案例》

- 客户证言:"系统上线后产品良率提升至99.7%,较传统方式节省32%能耗"

场景二:质量检测智能化(智能手机瑕疵分拣)

应用数据:全球Top3手机品牌代工厂实证

- 检测指标:

- 识别精度:0.01mm²微小缺陷

- 检测速度:1.2秒/件(人工需5-8秒)

- 误判率:从3.2%降至0.08%

- 部署优势:▶️ 无需改造现有产线布局▶️ 72小时完成方案导入▶️ ROI周期缩短至8个月

场景三:PCB板处理无人化

工艺流程优化:

- 铜箔抓取:真空吸盘实现0.2N柔性抓取

- 隔板放置:自动识别防擦花膜层

- 装箱作业:符合IPC-A-610E三级标准

- 效益对比:

| 指标 |

人工操作 |

机器人作业 |

改善率 |

| 破损率 |

2.1% |

0.05% |

-97.6% |

| 单位能耗 |

0.18kWh |

0.06kWh |

-66.7% |

| 作业空间 |

4.5㎡ |

1.2㎡ |

-73.3% |

典型客户案例:电子元器件制造升级路径

案例一:某军工企业热敏电阻产线改造

痛点分析:

- 高温托盘更换作业存在安全风险

- 化学药剂暴露影响员工健康

- 传统机械臂改造周期长达6个月

解决方案:

- 部署E05协作机器人执行高温工位操作

- 配置IP66防护等级应对腐蚀环境

- 集成MES系统实现生产数据追溯

实施效果:✅ 工伤事故率归零✅ 产能提升2.3倍✅ 年维护成本降低58%

案例二:电源适配器产线人机协作创新

协同模式:

- 建立安全隔离工作舱(符合ISO 10218-1)

- 机器人负责螺丝锁付(扭矩精度±5%)

- 人工进行外观终检

- 实现24小时连续生产

价值创造:

- 单位人时产出从120件提升至380件

- 锁付不良率从1.8%降至0.03%

- 员工流失率下降65%

实施方法论:四步走转型路径

- 需求诊断阶段

- 通过3D扫描建立产线数字孪生

- 运用OEE分析定位瓶颈工序

- 制定ROI预测模型(精度达±8%)

- 方案设计阶段

- 开发仿真验证平台

- 设计模块化工艺包(含20+标准工艺模板)

- 制定安全风险评估报告(符合ISO 12100)

- 部署实施阶段

- 采用预组装导轨系统(安装时间缩短70%)

- 实施AGV物料对接方案

- 配置云端运维管理系统

- 运营优化阶段

- 部署AI视觉检测模块

- 建立预测性维护模型

- 开发技能培训数字孪生系统

未来展望:3C机器人技术演进方向

- 复合机器人系统:集成AGV与机械臂实现物料流转全自动化

- AI赋能升级:通过边缘计算实现工艺参数自优化

- 数字孪生深化:构建产线级虚拟调试环境

- 生态协同创新:与MES/ERP系统深度集成

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。