引言:工业4.0时代的表面处理革命

在智能制造浪潮席卷全球制造业的今天,抛光打磨机器人正以革命者的姿态重塑传统表面处理工艺。作为工业机器人应用的重要分支,这项技术不仅解决了长期困扰制造业的效率与质量难题,更开创了安全、精准、柔性的全新生产范式。本文将深度解析抛光打磨机器人的技术架构、应用价值及行业实践,为制造企业数字化转型提供战略参考。

章:抛光打磨工艺的产业价值与转型痛点

1.1 表面处理:制造品质的隐形基石

抛光与打磨作为金属加工的核心工序,在汽车制造、3C电子、航空航天等领域占据不可替代的地位。据行业数据显示,表面处理环节平均占整体制造成本的30%,其质量直接影响产品外观、耐腐蚀性及涂装附着力。传统工艺存在三大核心矛盾:

- 效率瓶颈:人工操作速度仅为机器人系统的1/10至1/30

- 质量波动:不同工人技能差异导致±0.05mm的公差波动

- 安全隐患:粉尘爆炸风险与职业病发生率居高不下

1.2 传统工艺的多维困境解析

在某汽车零部件工厂的实地调研中,传统抛光作业暴露出系统性问题:

- 人力成本危机:熟练工培养周期长达18个月,流失率却达22%

- 生产停滞风险:设备停机等待人工处理的时间占比达37%

- 质量追溯难题:85%的不良品无法追溯到具体操作环节这些痛点在精密加工领域尤为突出,某3C电子厂商因人工打磨导致的良品率波动,每年造成超800万元的直接损失。

第二章:抛光打磨机器人的技术革新与价值创造

2.1 智能制造带来的三大颠覆性优势

效率革命:

- 24小时连续作业能力提升综合效率300%

- 快速换型系统实现分钟级产线切换

- 某五金制品企业应用后,单班产能从800件跃升至3200件

质量跃升:

- 力控精度达±1N,表面粗糙度控制在Ra0.2μm以内

- 恒力柔顺控制技术实现0.01mm级路径修正

- 航空航天领域应用案例显示,关键部件合格率提升至99.2%

安全重构:

- 封闭式作业舱体降低粉尘浓度至安全标准以下

- 振动监测系统提前预警设备疲劳状态

- 某重工企业事故率下降87%,职业病赔付支出减少92%

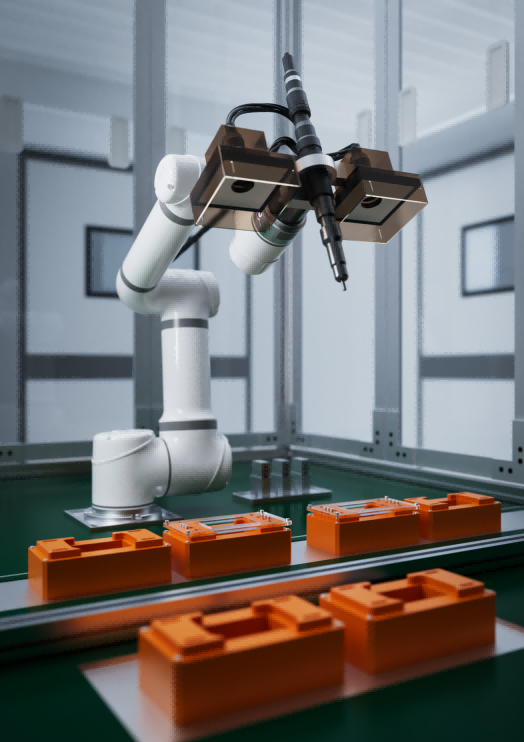

2.2 技术架构与核心组件

现代抛光打磨机器人系统由四大模块构成:

- 智能感知层

- 激光扫描仪建立工件三维模型

- 力/扭矩传感器实时监测接触状态

- 视觉系统自动识别加工余量

- 运动控制层

- 六轴关节机器人实现空间复杂轨迹

- 柔顺控制算法补偿形变误差

- 动态路径规划优化加工节拍

- 工艺执行层

- 智能磨头库自动切换耗材

- 冷却系统集成控制热变形

- 除尘装置维持作业环境洁净度

- 数字孪生层

- 虚拟调试缩短部署周期50%

- 工艺数据库积累加工经验

- 预测性维护提升设备OEE至92%

第三章:行业应用场景与实施路径

3.1 典型应用场景矩阵

| 行业领域 |

典型工件 |

核心需求 |

机器人解决方案 |

| 汽车制造 |

轮毂、变速箱壳体 |

高精度去毛刺 |

浮动主轴+视觉引导系统 |

| 3C电子 |

手机中框、笔记本外壳 |

微米级表面粗糙度 |

恒力控制+砂带磨削单元 |

| 医疗器械 |

骨科植入件 |

无损加工+洁净度控制 |

液态研磨+真空吸附系统 |

| 卫浴五金 |

水龙头、花洒 |

镜面抛光+批量一致性 |

机器人集群+自动供料系统 |

3.2 数字化转型实施路径

企业部署抛光打磨机器人需遵循四步走战略:

- 工艺数字化

- 建立标准作业程序(SOP)数据库

- 开发工艺参数包(速度、压力、进给量)

- 设备智能化

- 选择适配工件特征的机器人型号

- 集成力控、视觉等智能模块

- 系统集成化

- 打通MES/ERP系统实现生产调度

- 部署数字孪生平台进行虚拟调试

- 运维预测化

- 建立设备健康管理系统(PHM)

- 实施基于AI的故障预警

第四章:市场趋势与投资决策框架

4.1 产业发展现状与挑战

当前市场呈现三大特征:

- 需求爆发:预计2027年全球市场规模达89亿美元,CAGR 14.2%

- 技术迭代:AI+力控技术成为新一代产品标配

- 应用深化:从单机作业向整线自动化演进

企业选型需重点关注:

- 磨削工艺包的专业度

- 系统柔性和扩展能力

- 总拥有成本(TCO)评估

- 本地化服务响应速度

4.2 投资回报分析模型

以某家电企业案例为例:

- 初始投资:3台机器人系统(含集成)共280万元

- 年度收益:

- 人力成本节省:12人×15万元/年=180万元

- 良品率提升收益:3%×年产值1.2亿=360万元

- 能耗降低:15万元

- 投资回收期:1.6年

- ROI:5年周期达620%

结语:智能制造的下一个战略高地

抛光打磨机器人正从单一设备向智能生产单元进化,其发展轨迹映射出制造业数字化转型的深层逻辑:通过技术赋能实现质量、效率、安全的三角平衡。对于年产值超5000万元的制造企业,引入该技术已不是选择题而是必答题。建议决策者建立包含技术成熟度、投资回报率、战略适配性的三维评估体系,把握智能制造升级的黄金窗口期。。

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。