AGV复合机器人是怎样实现智能搬运的?

jiasou

2272

2025-04-30 11:09:14

编辑

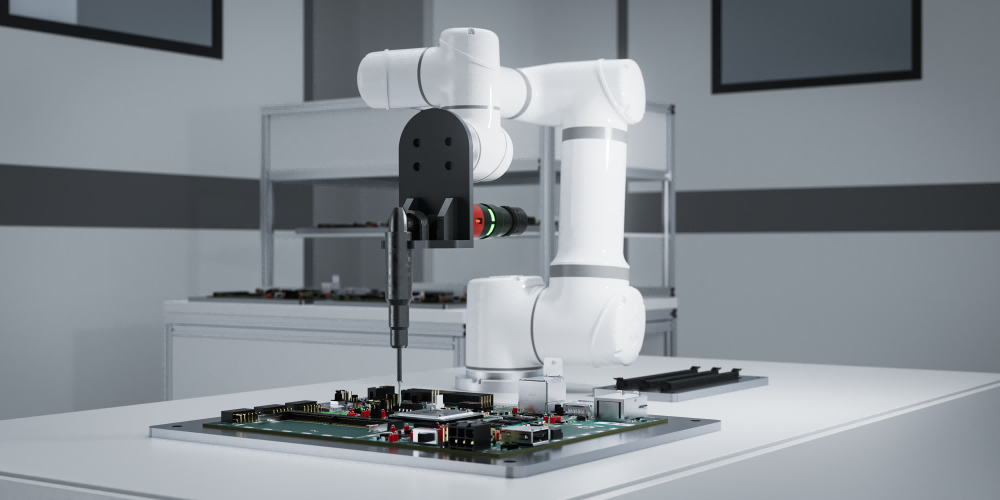

随着工业自动化与智能制造的快速发展,AGV(自动导引车)复合机器人已成为智能仓储、柔性制造等领域的重要力量。这类机器人通过深度融合移动底盘与机械臂技术,实现了“移动+操作”的一体化作业,显著提升了搬运效率和场景适应性。本文将从核心技术、关键部件、典型应用及行业优势四个维度,解析AGV复合机器人如何实现智能搬运。

核心技术:多系统协同驱动智能决策

AGV复合机器人的智能搬运能力依赖于四大核心技术的协同作用:

- 自主导航系统采用SLAM(即时定位与地图构建)技术,机器人可通过激光雷达、摄像头或毫米波雷达实时感知环境,构建高精度地图并自主规划路径。例如,在动态仓库环境中,AGV可通过动态避障算法绕过障碍物,实现全天候无人工干预运行。

- 多传感器融合激光测距仪、深度相机、超声波传感器等多模态传感器的融合,赋予机器人对周围环境的立体感知能力。这种多维度数据采集可确保搬运过程中的精准定位(误差小于±5mm),同时识别货物类型、体积及摆放状态。

- 柔性与协作机械臂艾利特机器人官网展示的EC系列协作机械臂,负载能力覆盖3-20kg,重复定位精度达±0.02mm。其与AGV底盘的无缝集成,使机器人能够完成抓取、装配、分拣等精细化操作。部分高端机型还配备力觉传感器,实现轻量化搬运与防碰撞保护。

- 边缘计算与AI算法车载边缘计算单元结合云端训练的AI模型,可实时处理视觉识别、路径优化等任务。例如,通过深度学习算法,机器人能自动区分相似货物并分类存放,准确率高达99.8%。

关键部件:模块化设计提升系统可靠性

AGV复合机器人的硬件架构采用模块化设计,核心组件包括:

- 高性能移动底盘底盘搭载差速驱动或麦克纳姆轮,支持前进、后退、横移、原地旋转等多模式运动。动力系统采用高扭矩伺服电机,爬坡能力可达15°,续航时间最长8小时(支持快速充电)。

- 七轴协作机械臂以艾利特CS系列为例,机械臂采用轻量化铝合金机身,关节速度最高600°/s,可轻松应对高速搬运场景。末端执行器可根据任务需求快速更换(如真空吸盘、夹爪、电磁铁等)。

- 智能控制系统集成ROS(机器人操作系统)平台,支持ROS2通信协议,兼容主流工业软件(如MES、WMS)。通过示教器或平板电脑即可下发指令,操作界面友好,学习成本低。

- 安全防护装置配备急停按钮、安全光栅及声光报警器,符合国际安全标准(如ISO 3691-4)。在检测到异常时,机器人可立即触发多级安全响应,保障作业安全。

典型应用:跨行业场景的智能化升级

AGV复合机器人已广泛应用于以下领域:

- 仓储物流中心在亚马逊、京东等大型仓库中,AGV复合机器人可实现货架搬运、订单拣选、包裹分拣全流程自动化。数据显示,其工作效率是人工的3-5倍,且24小时不间断运行。

- 汽车制造车间在特斯拉超级工厂,AGV复合机器人承担电池包搬运、零部件装配等任务。其高精度操作可满足新能源汽车精密部件的安装需求,良品率提升12%。

- 3C电子产线针对手机、芯片等微小零件搬运,艾利特EC系列机器人凭借±0.01mm的重复定位精度,完成贴片、焊接、检测等工序,替代传统人工操作。

- 医疗实验室在新冠期间,AGV复合机器人被用于实验室样本转运,其无接触操作特性降低了交叉感染风险,单台日转运量可达2000次。

行业优势:降本增效的智能解决方案

AGV复合机器人的核心优势体现在三个方面:

- 高效灵活性传统AGV需预设路径,而复合机器人通过动态路径规划可应对突发状况,路径优化效率提升40%。同时,机械臂的加入扩展了作业维度,单台设备即可完成搬运、加工、检测等多项任务。

- 显著成本节约据高工机器人产业研究所(GGII)报告,AGV复合机器人的综合成本较传统人工作业降低60%,投资回报周期缩短至18-24个月。

- 安全与环保特性无轨导航减少地面标记维护成本,锂电池供电实现零排放。部分机型还支持光伏充电,契合绿色制造趋势。

技术融合开启新篇章

随着5G、数字孪生等技术的渗透,AGV复合机器人将向更高层次的智能化迈进:

- 数字孪生技术:通过虚拟仿真优化实际作业流程,故障预判准确率提升至90%。

- 群体智能协作:多台机器人通过5G网络实现毫秒级协同,适用于大型仓储集群调度。

- AI驱动的自学习能力:基于强化学习的自主决策系统,可适应复杂多变的生产需求。

结语AGV复合机器人作为智能制造的核心载体,正以“移动+操作”的创新形态重塑工业场景。艾利特机器人等厂商通过自主研发的导航算法、高精度机械臂及开放性控制系统,推动了智能搬运技术的普惠化进程。未来,随着核心部件国产化率提升及应用场景的持续拓展,AGV复合机器人有望成为千行百业转型升级的“新基建”。

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。