2.1 机器人螺丝松动

检查机器人本体上的螺丝是否松动或丢失、机器人末端的工具是否有松动,工作台是否本身就抖动,机器人会因为震动而对紧固件产生振动,长时间运动后螺丝可能会松动或者丢失,导致机器人抖动。如图2-1-1所示机器人本体与底座的螺丝松动。

2.2 设置负载数据不正确

检查负载数据过高或过低、重心是否设置正确,设置的数据与实际差异太大可能会引起抖动!如图2-2-1所示查看负载设置的是否正确。

2.3 速度设定不合理

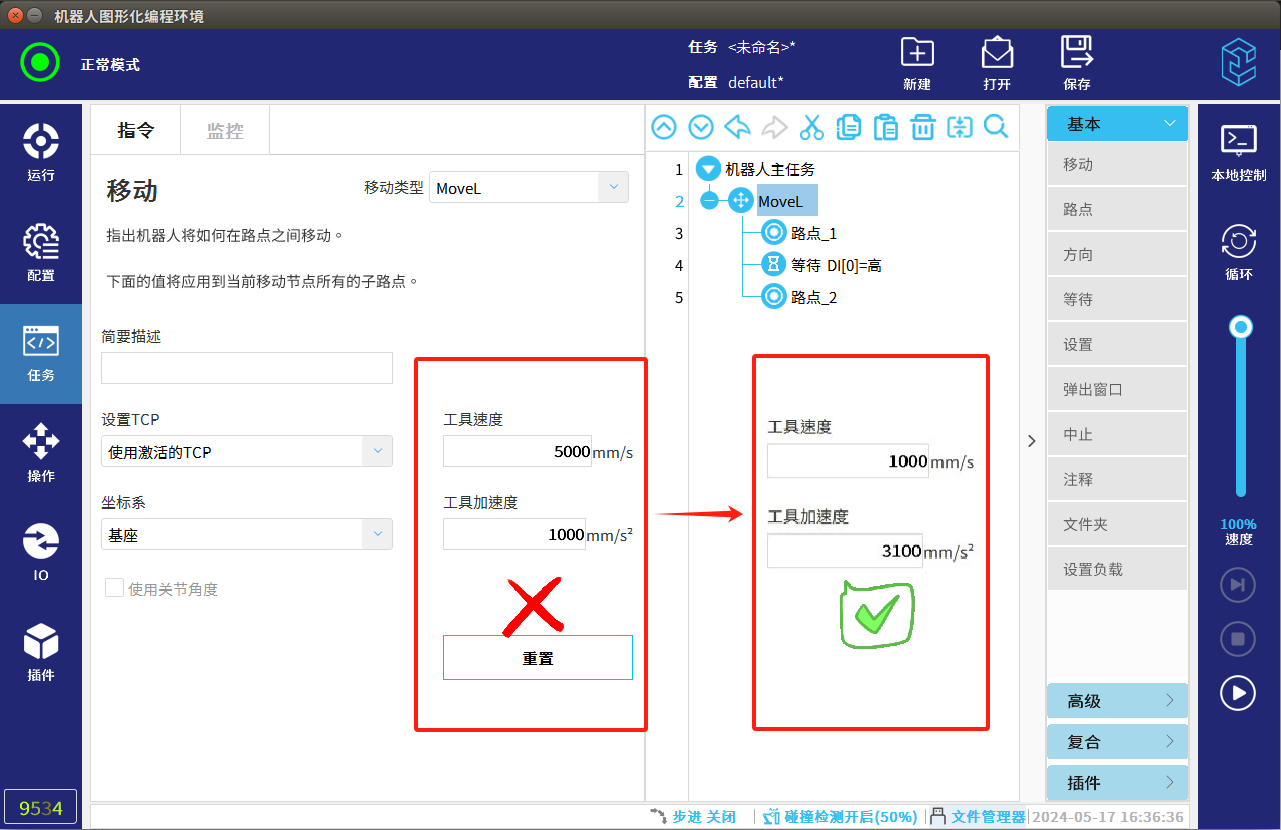

速度设置不合理会造成机械手运动不流畅,或加速度变化过大引起机器人震动,因此,在机器人速度设置中要合理,直线速度建议加速度最大9000mm/s2 速度最大1500mm/s ,一般加速度要是速度的3-5倍。 建议最大关节速度150°/S 关节加速度1500°S²(应当根据两点距离来调整速度与加速度,才能达到最优速度)如图2-3-1所示:

如果次接触艾利特机器人,对速度没有完全理解可以参考以下推荐速度参数。

最大直线速度1200mm/s,最大直线加速度6000mm/s2,推荐直线加速度3000mm/s。建议正常运行按照高速1000mm/s,6000mm/s2;中速600mm/s,3000mm/s2;低速250mm/s,1200mm/s2。

2.4 本体硬件损坏

按住示教器背面的自由驱动按钮或点击操作选项卡的“拖动”,手动拖动每个轴检查是否有卡顿,无卡顿建议从2.1-2.4步骤进行排查,有卡顿大概率为碰撞导致谐波减速机,交叉滚子轴承损坏,需联系艾利特相关人员进行本体的维修。

所谓的点到点抖动就是机器人运动到目标点后抖动,不是运动过程中抖动

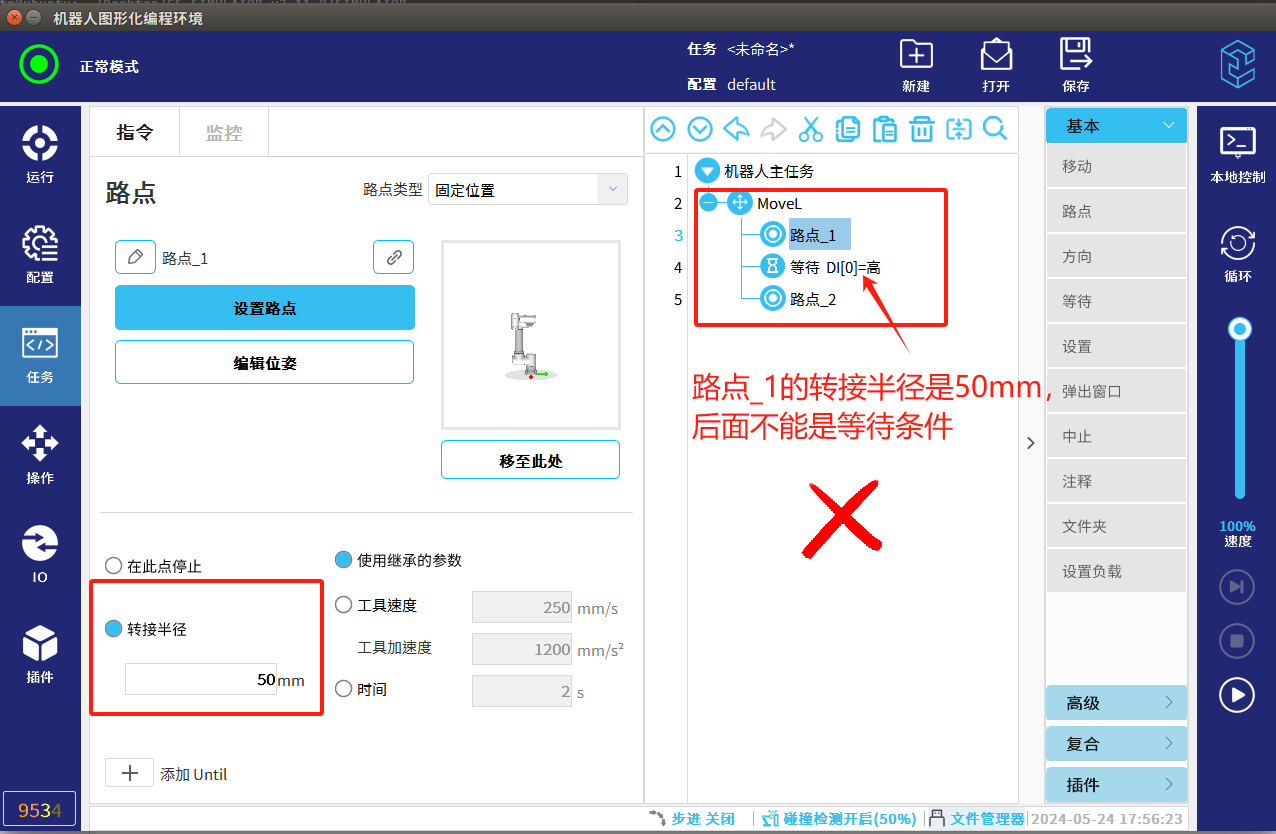

3.1 CR不为0 (转接半径),且后面有时间等待或者条件等待

只要CR不为0 ,且后面有时间等待或者条件等待,机器人会转弯时快速停止 ,也就是点到点抖动,不是运动轨迹抖动 ,然后就可能造成其他报警 ,抖动造成的效果类似碰撞,长期这样也会对减速器损伤。如图3-1-1所示:

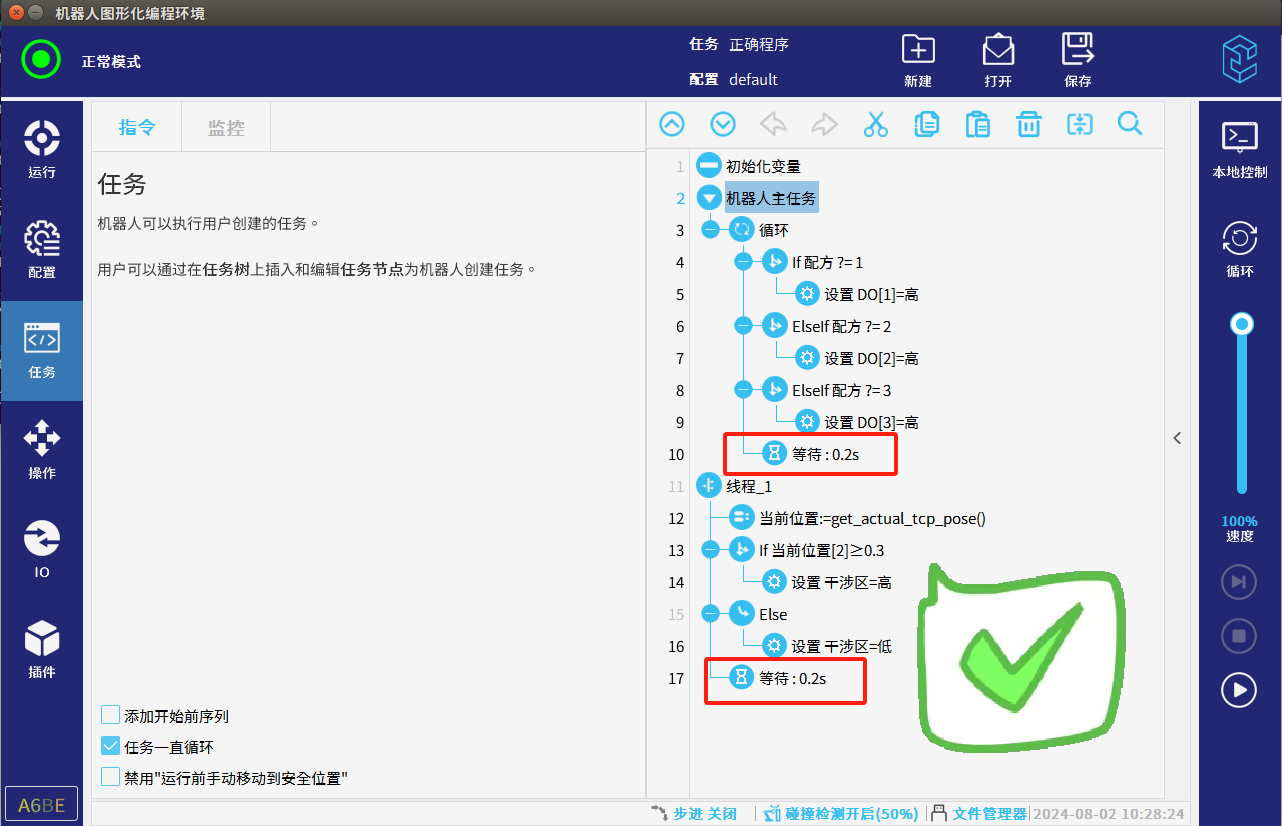

3.2 程序中有死循环

检查程序中是否有死循环会导致机器人CUP过载,CPU过载也会导致机器人抖动,例如程序中一直if循环判断且条件多次不满足的时候程序会进入死循环,使用线程时线程中没有加等待时间程序也会进入死循环如图3-2-1,应该在循环/线程中加等待时间避免出现死循环CPU过载后导致机器人点到点抖动如图3-2-2所示。

4.低频抖动抑制功能(需在艾利特技术人员带领下执行)

如果通过以上方法未排除出抖动原因且手动手动拖动无卡顿且机器人运动轨迹抖动,可以试试通过低频抖动抑制功能使机器人减少抖动。

抑制功能说明:低频抖动抑制功能可以在一定程度上抑制运行过程中出现的持续抖动,从实现方式上有手动调整和自动抑制两种,涉及到的参数有:

Pn0C低频抖动抑制模式选择;

Pn30抖动抑制频率 设定为测定出的持续振动频率;

Pn31抖动抑制补偿 用于对低频抖动抑制阻尼增益补偿;

Pn32抖动抑制阻尼 用于设定低频抖动抑制的阻尼增益。

通常在出厂时,Pn0C 被设定为 0,即标准抑制模式,振动抑制参数均由控制 器下发。在后续使用机器人的过程中,若出厂设定的默认参数对于实际工况下的 抖动抑制能力达不到特定需求时,则可通过调整伺服参数Pn0C 进行自动低频抖 动抑制。

1.自动抑制:

目前有两种自适应抖动抑制模式,均通过设定 Pn0C 进行模式切换。

当Pn0C = 1 时启动自适应模式 1:该模式下对特定频率施加参数自适应振 动抑制,适用于对特定轨迹及速度不经常改变的情况下,对于运行抖动要求严格 的场合;

当Pn0C = 2 时启动自适应模式 2:该模式下施加参数固定的全时振动频率 自适应调整的振动抑制,适用于轨迹、运行速度都经常变化的场合,此时对于特 定速度下的振动抑制强度通常会略弱于自适应模式1。

操作步骤如图4-1所示:

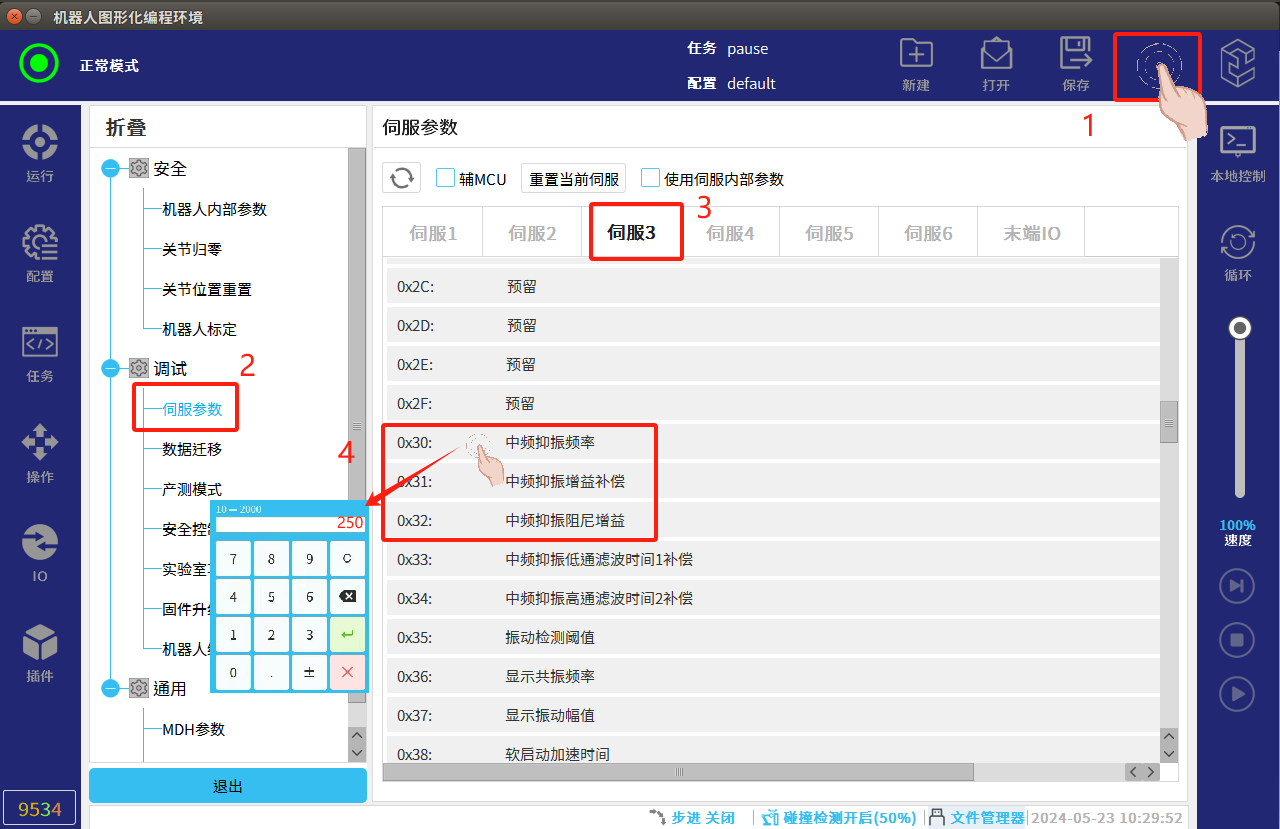

1.在正常模式下点击如图4-1所示右上角红框标注区域(连续快速点击 5-8 次)就会出现输入密码页面界,然后输入密码:elibot,进入专家模式。

2.选择伺服参数。

3.选择需要自动抑制的伺服(比如一轴需要抑制就选伺服1)。

4.找到0x0C参数,写入1/2(输入自己想要的自适应模式),然后退出即可。

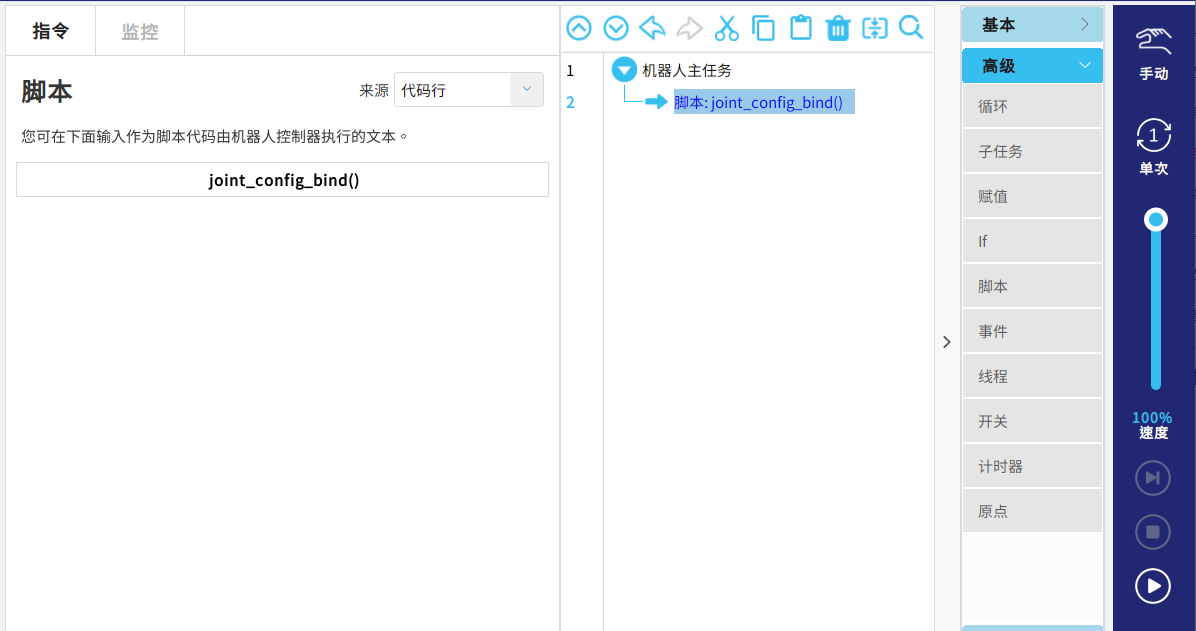

在运行了上述自适应低频抖动抑制功能后,伺服会自动学习一组合适的抑制振动的参数,此时需要单次执行脚本 joint_config_bind()进行数据保存,如图4-2所示,脚本执行完成后可以在 下位机中进行查看,路径为:/rbctrl/eli_robot_data/joint_bind.conf;

2.手动抑制:

当通过自动抑制功能仍然无法很好的抑制抖动时,此时可通过手动调整伺服 参数Pn30~Pn32 进行抑制,步骤如下:

1.通过EliteMain进行数据采集并观察每个轴的转矩波形,当波形中出现 抖动较大的情况时,测量该频率;(EliteMain软件需联系艾利特技术人员获取)

2.将测量出的频率值设定到伺服参数Pn30 中,Pn31 默认为 100,逐步增加Pn32 的值;

3.在 0~200 的范围内以 10 为单位逐渐增大 Pn32 的设定值,当 Pn32 达到200 后仍然无法获得良好的抑制效果时,此时需要降低控制增益( 0x10 // 速度环增益)。

4.在完成上述内容后,同时得到了合适的抑制参数时,需要执行脚本joint_config_bind()进行数据保存,如图4-2所示。

a.EliteMain使用方法:

1.根据需求选择对应的窗口,现需使用伺服参数。

2.伺服参数界面操作流程:(该界面可对关节的伺服参数进行读取,修改,备份以及加载)

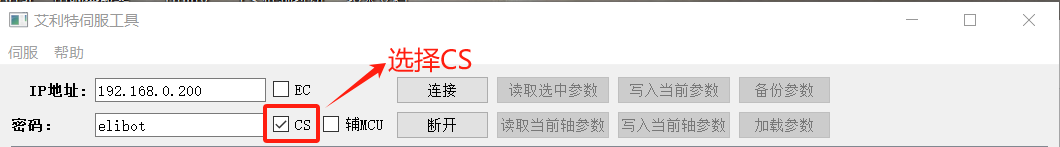

1.点击上图所示的伺服参数按钮,进入伺服参数界面,选择对应系列的机器人(辅MCU无用,无需勾选),如图4-4所示:

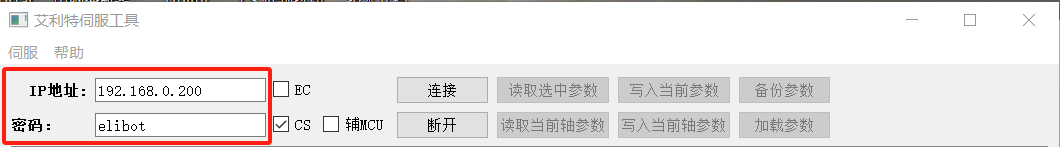

2.输入对应的IP地址,以及密码:(cs密码:elibot),如图4-5所示:

监视数据:

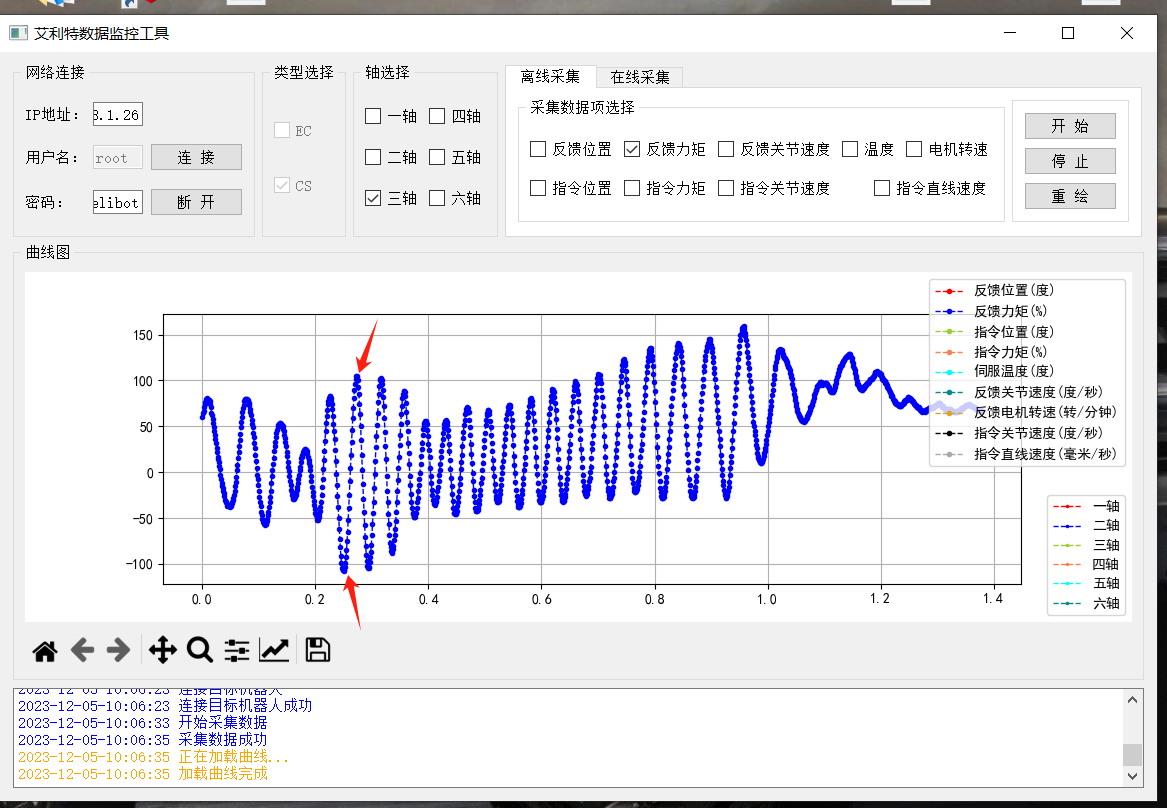

功能:其内主要是对关节的力矩,速度等信息的采集,主要分四个区:网络连接区,类型选择区,轴区以及采集区

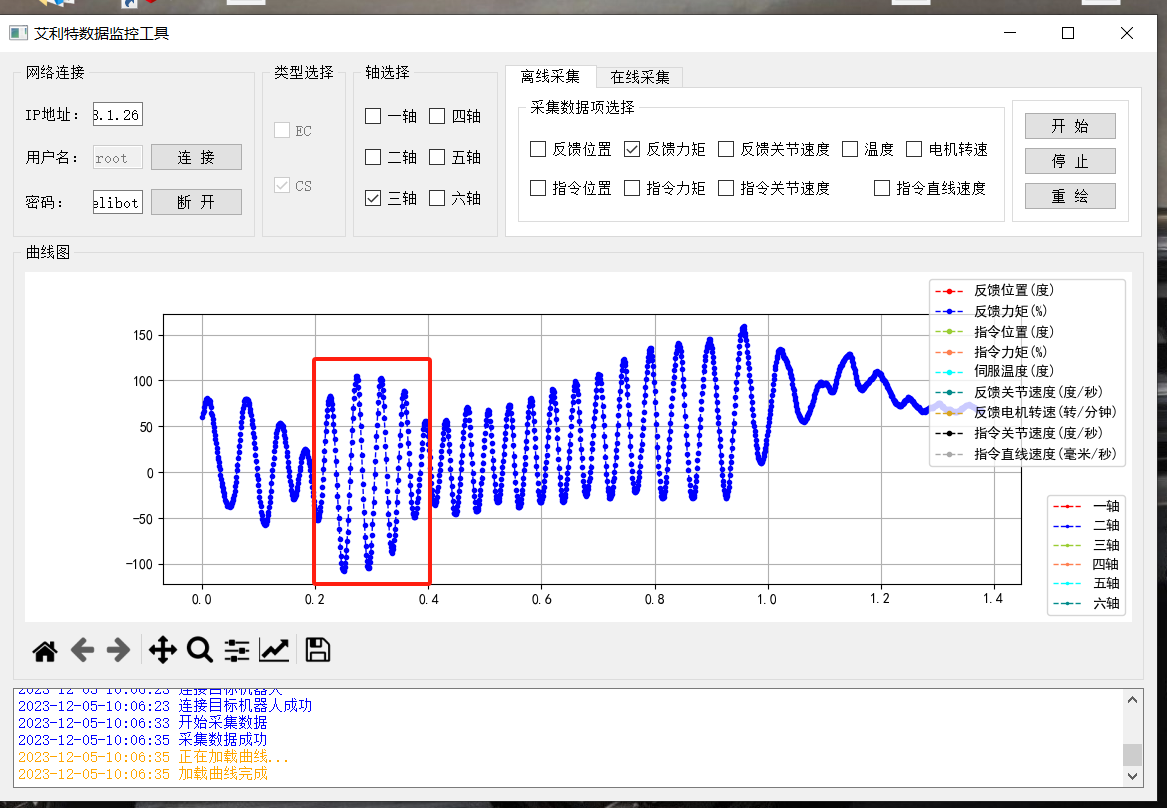

图4-6

由图4-6中的波形图可知从波峰到波谷的值已经超过200,说明三轴确实存在抖动。

操作方法:

1.选择对应系列的机器人(CS)

2.登录,输入所对应的ip以及密码(FB1网口,必须是远程模式)

3.选择相对应的轴

4.在离线采集内,选择想要采取的内容

5.点击开始

6.转动对应的轴,转动结束后,点击停止(需要放大波形图才好分析,比如某个轴一直抖动,那可以不用采集太长的时间,这样波形就会放大)

7.开始采集波形时,机器人会进入产测模式,调整参数完成后需要手动推出产测模式

b.频率计算:

由图4-7放大后的波形图可知:时间间隔是 0.2s(横轴每一格子),0.2到0.4大概有5个电流周期,1s有5个0.2s(横轴格子5个) ,那么这个频率的计算为:5×5=25hz

c.频率写入:

例如图4-7的波形图计算出频率为25hz,机器人是以0.1hz为单位的所以需要写入250到0x30中。

1.在正常模式下点击如图4-8所示右上角红框标注区域(连续快速点击 5-8 次)就会出现输入密码页面界,然后输入密码:elibot,进入专家模式。

2.选择伺服参数。

3.选择需要写入频率的伺服(比如3轴需要抑制就选伺服3)。

4.找到0x30参数,写入计算好的频率(单位0.1hz)后观察效果不佳时,逐步增加Pn32 的值,Pn31 默认为 100。

5.在 0~200 的范围内以 10 为单位逐渐增大 Pn32 的设定值,当 Pn32 达到200 后仍然无法获得良好的抑制效果时,此时需要降低控制增益(0x10 // 速度环增益)。

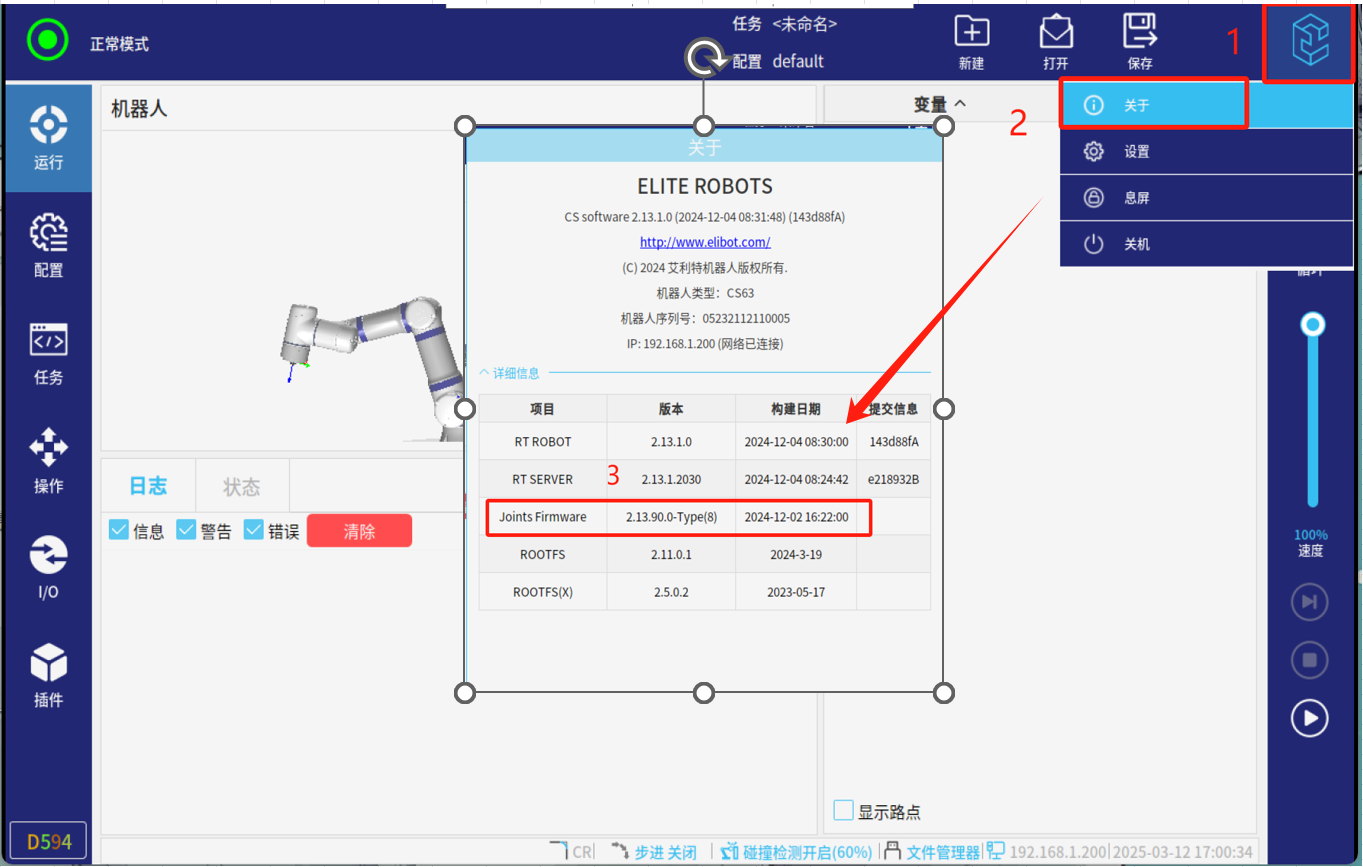

3.新增高鲁棒性震动抑制:

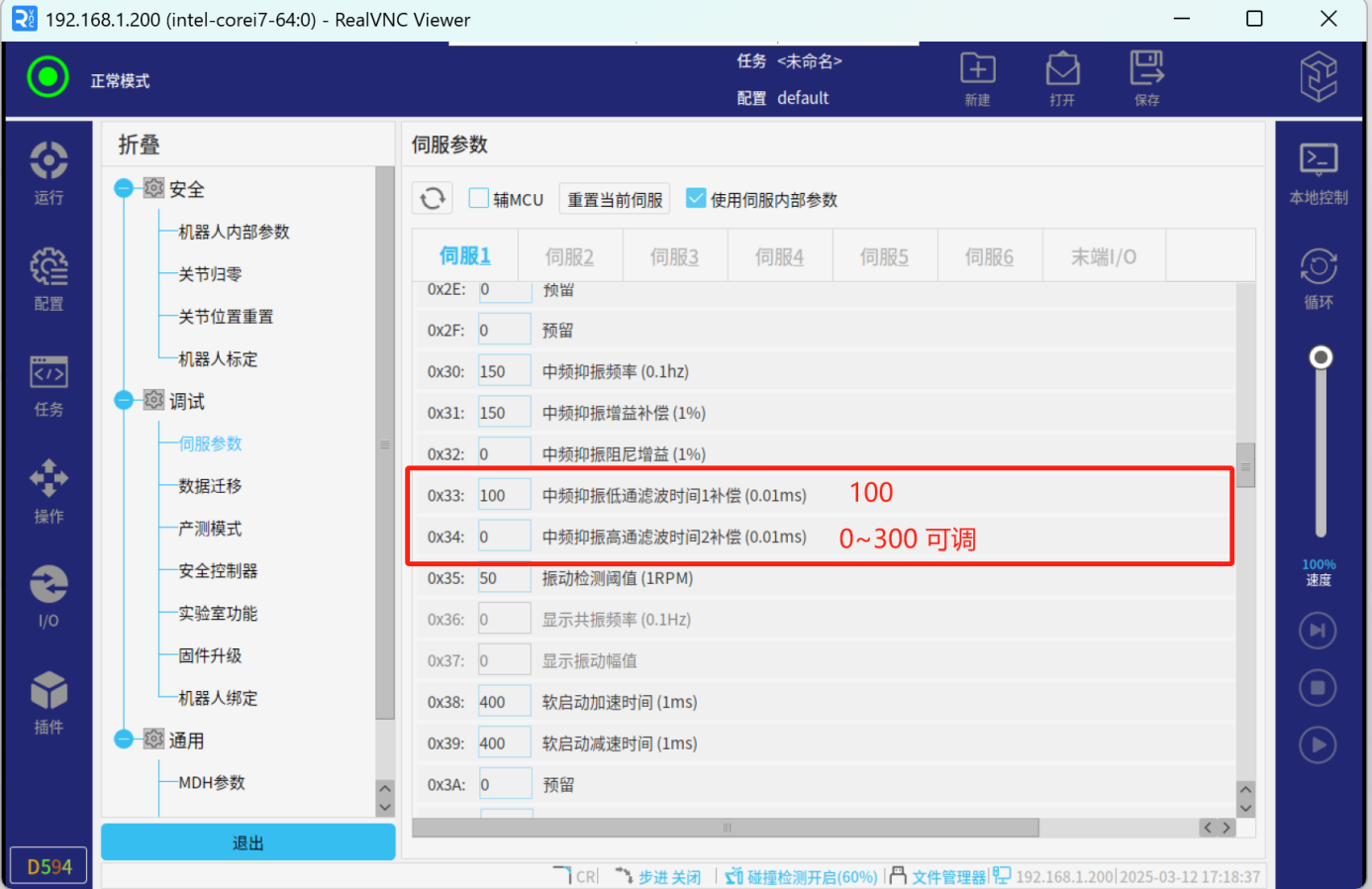

在2.13.1版本抑制进行了优化,新增了高鲁棒性震动抑制功能,涉及参数Pn33,Pn34。

2、在正常模式下点击如图4-1所示右上角红框标注区域(连续快速点击 5-8 次)就会出现输入密码页面界,然后输入密码:elibot,进入专家模式;

3、由于CS控制器上电后会自动下发部分参数,因此使用该固件时,需要在伺服参数页面将“使用内部参数"勾选;,选择需要抑制的伺服(比如一轴需要抑制就选伺服1);

4、初期调试将Pn32均设置为0,如发生无法抑制时,可进行设定,否则保持为0即可;

5、将Pn33设置为100,Pn34从0-300可调,用于调整抑制强度,通常设定在100;

6、调整好参数后,需要保存至伺服,否则再次上电调整好的参数会丢失,Pn03参数写入5进行保存,机器人显示待机状态说明保存成功。

1.根据实际工具情况,合理设置机器人负载数据。

2.要根据实际情况合理设定速度。

3.点位CR不为0 (转接半径),后面不能有时间等待或者条件等待。

4.调试过程中速度尽量放慢,碰撞检测要打开,避免发生碰撞机器人发生抖动。

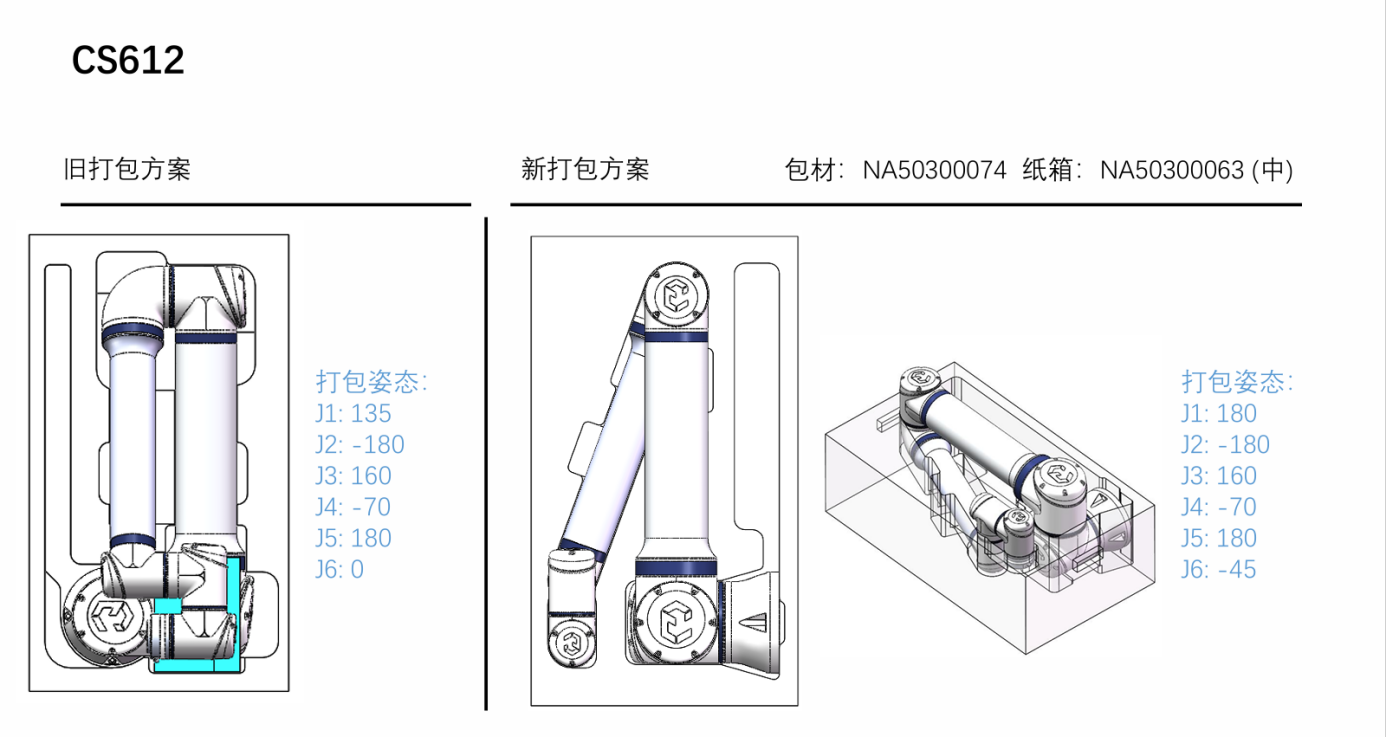

5.运输过程中需要机器人的2 3轴不要受力,有支撑,合理的打包姿态运输能能够有效的避免机器人抖动。打包姿态如图3-1:

6.开始采集波形时,机器人会进入产测模式,调整参数完成后需要手动退出产测模式

7.登录,输入所对应的ip以及密码(FB1网口,必须是远程模式)