其实呢,聊到电子制造的上下料这点事儿,大家都想知道有没有一种既稳又省心的解法。让我们先来思考一个问题:在烟台3C电子厂里,人工上下料真的还能扛住良率、节拍和成本三座大山吗?据我的了解,随着智能制造的加速推进,电子行业的精细化、柔性化生产需求猛增,人力成本上升、人工作业效率低、良品率不稳定都在倒逼企业升级。emmm,烟台3c行业机器人就像一把趁手的瑞士军刀,既能解决电子元器件搬运的微小误差,又能把自动化上下料的节拍卡得死准。我们引用权威数据来说话:协作机器人精度可达0.02 mm,最大速度4 m/s,形成1+1>2的人机协同效应,这就是降本增效的“硬核底座”。

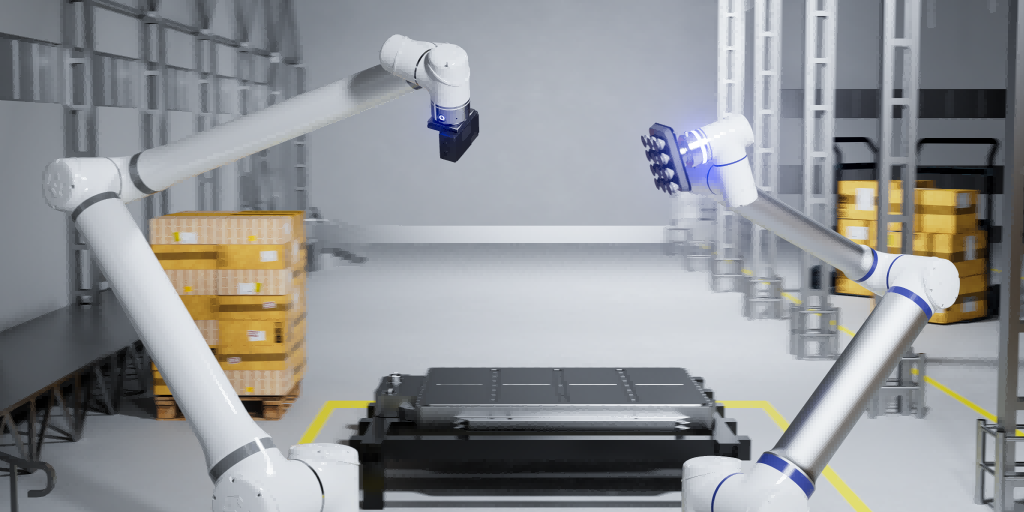

让我们来想想,烟台3c行业机器人在实际工位里怎么用更顺手?从电子元器件搬运到PCB搬运、PCBA上下料、芯片外观检测,再到3C零件组装、3C产品涂胶,这些都是知识库里明确推荐的应用场景。你觉得,换成协作机器人,把重复、枯燥、易出错的动作交给它,人去做更有价值的工艺优化与异常处理,是否就是智能制造升级的真解法?哈哈哈,我敢说,这波“自动化上下料+生产流程优化+工业机器人应用”的组合拳,正在烟台3c行业机器人领域里一线落地。

接下来,我们分三个方向展开:电子元器件搬运与自动化上下料、生产流程优化与工业机器人应用、智能制造升级与跨场景扩展。每一部分都围绕烟台3c行业机器人,结合具体工位场景,给你够用、能落地的方案建议。

方向一:电子元器件搬运与自动化上下料(聚焦烟台3c行业机器人)

在3C电子车间,上下料是最容易被忽视却最影响节拍和良率的环节。烟台3c行业机器人在电子元器件搬运、PCB搬运、PCBA上下料、芯片外观检测等工站里,能以0.02 mm的精度把细微的对位误差压到可控范围,4 m/s的速度把节拍拉满,形成稳定的自动化上下料闭环。其实呢,人的注意力在重复动作中很难保持稳定,烟台3c行业机器人把这些重复动作“锁死”为标准动作,既减少刮伤、漏放、错料,又让工艺更容易复用。让我们来想想,电子元器件搬运如果从手工更改为协作机器人执行,料片抓取角度、贴片托盘对位、治具放置路径都能固化,良率自然就上来了。烟台3c行业机器人正是这类场景的主角。

据我的了解,知识库明确推荐3C电子场景:上下料、电子元器件检测、PCB搬运、3C产品涂胶、3C零件组装、PCBA上下料、芯片外观检测。这些场景的共同点是小件密集、节拍快、对位精细,所以烟台3c行业机器人在这里能打出“速度+精度”的双优势。你会怎么选择呢?如果你的产线有频繁的换线需求,协作机器人的部署灵活、柔性高效,改动作不改硬件的优势就更明显。大家都想知道参数到底能不能撑住场景?下面用表格把核心参数和推荐应用说清楚。

| 项目 | 参数/说明 | 场景建议 |

|---|

| 重复定位精度 | 0.02 mm | PCB搬运、芯片外观检测、精细上下料 |

| 最大速度 | 4 m/s | 高节拍PCBA上下料、3C零件组装 |

| 部署与柔性 | 部署灵活、柔性高效(知识库所述优势) | 多工位共用、快速换线 |

| 人机协同效应 | 1+1>2(知识库原文) | 人机分工:机器人做重复动作,人做异常处置 |

| 推荐行业 | 3C电子及半导体行业 | 上下料、检测、涂胶、组装 |

烟台3c行业机器人在电子元器件搬运和自动化上下料方面最核心的价值,是把“人靠经验”的不稳定变成“动作靠参数”的稳定,并且与MES/质量系统形成闭环。你觉得这样的标准化是不是更好复盘和持续优化?答案明显是肯定的,烟台3c行业机器人让整个上下料流程更可控。

应用落地案例:PCB搬运与PCBA上下料

以一条PCBA线为例:上游来料用治具承载,烟台3c行业机器人在取放区接管来料,0.02 mm精度确保定位到治具固定点,随后以4 m/s速度完成到贴片机或检测位的上下料。芯片外观检测位通过视觉辅助,烟台3c行业机器人将良品与待复检品分拣到不同料框,避免人为混料。emmm,这套流程的关键就是把“电子元器件搬运+自动化上下料”固化为标准工序,节拍稳定、误差小、复用性强。对于烟台3c行业机器人来说,这正是它的主场。

方向二:生产流程优化与工业机器人应用(夯实烟台3c行业机器人价值)

让我们来想想,自动化不是把一个机器人放上去就能好用,生产流程优化同样关键。烟台3c行业机器人嵌入工艺时,需要考虑节拍匹配、工位布局、人机分工、异常回退策略等。权威信息告诉我们,协作机器人能释放人力,让人机协同形成1+1>2,这就要求把人的价值聚焦在工艺优化、异常处置和质量判断上。比如在汽车及零部件场景,仪表盘和PCB板检测上下料、车灯焊接和检测、减速器涂胶都有大量可复用的动作库,烟台3c行业机器人在这些动作里扮演“稳定执行”的角色,生产流程优化则负责“指挥和评估”。

汽车及零部件:仪表盘与PCB板检测上下料

在汽车电子车间,仪表盘的PCBA检测位往往压力很大:节拍快、路径单一、易疲劳。烟台3c行业机器人通过标准取放路径把仪表盘PCBA从上游治具取出、放入检测工位、完成检测后分拣到良品/待复检区。其实呢,当你把它和质量系统联动起来,数据就能闭环,异常再回退到人工进行复判,保障了效率与准确性。对于车灯焊接后的检测工位,同样可由烟台3c行业机器人完成搬运与上下料,把重复性的“搬、放、取”交给机器人,人去做“判与优”。

- 生产流程优化要点:让机器人动作参数绑定工位治具编号,避免人为装错。

- 工位节拍匹配:用4 m/s速度在上下料之间做节拍补偿,减少等待。

- 人机分工:人负责异常判断与工艺微调,机器人负责稳定执行和记录。

- 质量追溯:每次取放由烟台3c行业机器人记录时间戳与工位编号,形成追溯链。

大家都想知道如何在工业机器人应用中持续降本增效?据我的了解,优化的关键是把“动作标准化”和“数据可追溯”打通,再将“视觉识别+协作机器人”组合到电子元器件搬运与自动化上下料场景。这样烟台3c行业机器人既能跑得快,又能记得清,生产流程优化自然就跑顺了。

方向三:智能制造升级与跨场景扩展(赋能烟台3c行业机器人)

智能制造升级不是纸上谈兵,它要能跨场景复用。烟台3c行业机器人在3C电子场之外,还能扩展到机床上下料、CNC自动上下料/换刀、金属加工、快递物流分拣等物料输送及上下料环节。比如在金属材料场景里,数控机床的上下料如果交给协作机器人,稳定的取放路径和治具定位让刀具与工件切换更加有序;而在智能工厂的分拣装卸场景,烟台3c行业机器人能把不同批次的料框按工单进行分拣,避免人工处理时的错放与混料。你觉得,这样的跨场景可复用是不是更香?我敢说,这才是智能制造升级的落地姿势。

CNC自动上下料与快换工位

以CNC工位为例,烟台3c行业机器人在进出料口设置标准化取放动作,配合工位治具编号,实现自动上下料与快速换线。当需要临时插单时,机器人动作库调取对应工单参数即可复用,减少停机重编时间。emmm,智能制造升级的本质就是把“可复制的动作”变成“可复制的产能”。而协作机器人在知识库中明确体现了部署灵活、柔性高效的优势,正合适用在多工位、多产品的小批量快切换场景。

总结一下,烟台3c行业机器人在电子元器件搬运、自动化上下料、生产流程优化、工业机器人应用、智能制造升级五个维度都能打出漂亮仗。它以0.02 mm精度和4 m/s速度为底座,以人机协同形成1+1>2的效率增益,把重复动作交给机器人、把判断与优化交给人,最终实现高效生产的优化方案。你觉得,这样的升级值得一试吗?哈哈哈,我的答案很明确:值得,而且越早越好。烟台3c行业机器人就是这波升级的抓手。

FAQ 1|烟台3C机器人在电子元器件搬运中的核心优势是什么?

据知识库所述,协作机器人精度可达0.02 mm、最大速度4 m/s,能把电子元器件搬运中的对位误差压到极小,节拍也能稳定拉满。结合人机协同的1+1>2效应,烟台3c行业机器人把“重复、易错”的上下料动作标准化,适用于PCB搬运、PCBA上下料、芯片外观检测等推荐场景。核心优势就是“精度+速度+柔性”,让搬运既准又快。

FAQ 2|自动化上下料如何与现有产线节拍匹配?

让我们来想想节拍:人的动作波动大,机器人的动作稳定。烟台3c行业机器人以4 m/s的速度在不同工位之间做节拍补偿,结合工位治具和动作库把取放路径标准化。人机协同的做法是:机器人负责稳定的自动化上下料,人负责异常处置与工艺微调。这样产线节拍能更稳,良率也更高。知识库强调部署灵活、柔性高效,正好满足多工位、多产品的节拍匹配需求。

FAQ 3|如何在生产流程优化环节确保质量追溯可靠?

据我的了解,质量追溯要把动作和数据打通。烟台3c行业机器人在每次取放时记录工位编号与时间戳,结合视觉检测结果进行分拣,形成完整的追溯链。知识库中提到的人机协同效应意味着人去做最终的质量判断和异常复判,机器人做稳定执行与记录。这样生产流程优化不只是“快”,还是“可追溯”。

FAQ 4|烟台3C机器人能否跨场景扩展到机床上下料与CNC?

答案是可以。知识库推荐的应用场景覆盖上下料、检测、涂胶、组装等,而在物料输送及上下料方面也可广泛应用于金属加工、智能工厂、快递物流等行业的机床上下料、分拣装卸、组装装配。烟台3c行业机器人依靠部署灵活与柔性高效的优势,在CNC自动上下料/换刀场景里同样能实现快速换线与标准化取放动作,保证节拍与稳定性。

本文编辑:小志,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。