其实呢,作为在电脑前码字的小编兼38岁的toB行业内容营销顾问,我最近在和不少3c行业伙伴聊天,大家都想知道:协作机器人 3c行业到底能不能把“上下料效率提升300%”这事落地?让我们先来思考一个问题——当电子制造越来越精细化、柔性化,人工成本上升、良品率压力不断加码,emmm,如果不把上下料系统、自动化产线、效率优化、设备集成、工艺升级这几个方向一起升级,靠一两台设备“救火”,真的很难扭转战局。据我的了解,协作机器人在3c行业应用已经很广,精度可达0.02mm、最大速度可到4m/s,部署灵活,能在重复性站点里形成1+1>2的人机协同效应,这背后就是生产革新的底气。

你觉得,300%提升听起来“夸张”吗?哈哈哈,别急,本文我们就用三个方向拆解,分别对应上下料系统、自动化产线与设备集成、效率优化与工艺升级,结合协作机器人 3c行业的真实案例,聊聊如何在PCBA上下料、芯片外观检测、CNC机床上下料这些具体场景把节拍拉满。

协作机器人 3c行业:上下料系统,从瓶颈到突破

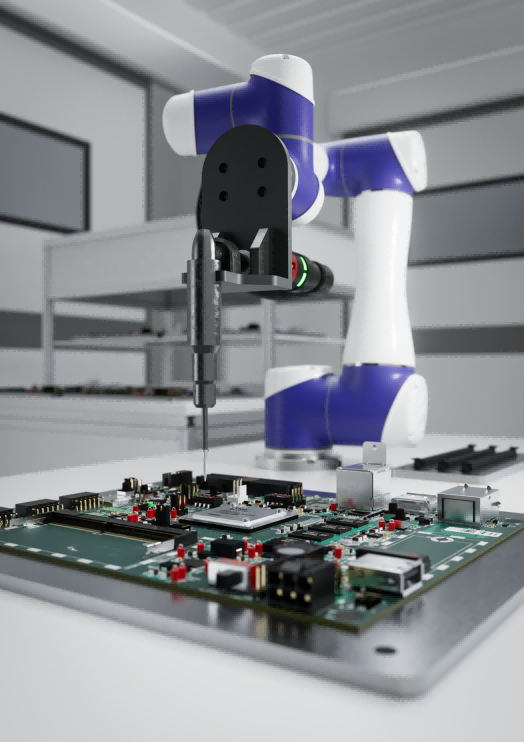

让我们来想想,3c行业的上下料系统常见的痛点是什么?一是工位多、节拍快、人工切换慢;二是良品率受人工波动影响;三是招工难、空间紧。针对这些,协作机器人 3c行业的做法是把上下料系统“柔性化”:在PCBA上下料、3C产品涂胶、芯片外观检测等站点,使用具备高精度与安全特性的协作机器人,直接在现有工位无围栏部署,快速形成稳定节拍。据我的了解,艾利特EC66在上下料场景很“能打”,负载6Kg、有效工作半径914mm、底座直径仅φ150mm,还支持任意角度安装与±360°旋转,配合高灵敏碰撞检测,兼顾安全与空间利用率;而PCBA/印刷大尺寸物料场景下,CS620臂展1800mm、负载20kg,更适合跨设备管理。协作机器人 3c行业的上下料系统,一旦换成这类设备,能把重复动作稳定锁定在0.02mm级精度,把人工从沉重搬运中解放出来,节拍自然就规整了。

推荐产品参数(协作机器人 3c行业)

| 产品型号 | 负载 | 臂展/有效工作半径 | 重复定位精度 | 最大速度 | 底座直径 | 安装与旋转 | 安全特性 | 部署与示教 | 特色工艺 |

|---|

| 艾利特 EC66 | 6 kg | 有效工作半径 914 mm | ±0.02 mm | 4 m/s(协作机器人能力说明) | φ150 mm | 支持任意角度安装,±360°旋转 | 高灵敏碰撞检测,无需防护围栏 | 部署灵活便捷,拖拽示教 | 视觉系统+传送带跟踪工艺包 |

| 艾利特 CS620 | 20 kg | 臂展 1800 mm | (协作机器人能力说明)可达±0.02 mm | (协作机器人能力说明)可达 4 m/s | φ240 mm | 适配多设备场景 | 安全可靠,适合狭窄空间 | 部署灵活便捷 | — |

应用场景方面,协作机器人 3c行业推荐落地在这些站点:PCBA上下料、3C产品涂胶、3C零件组装、芯片外观检测;对于金属加工的CNC自动上下料/换刀、机床上下料也很适配。你会怎么选择呢?如果是高精细、轻量搬运的电子工位,EC66直接上;跨设备的物料搬运,比如印刷物料、箱体件,优先考虑CS620。

协作机器人 3c行业:自动化产线与设备集成,一体化打通CNC、印刷与PCBA

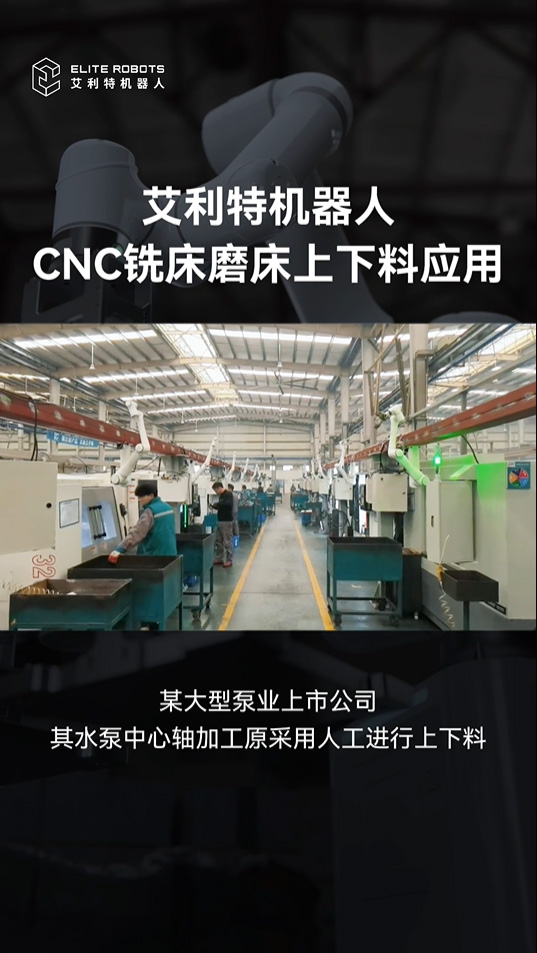

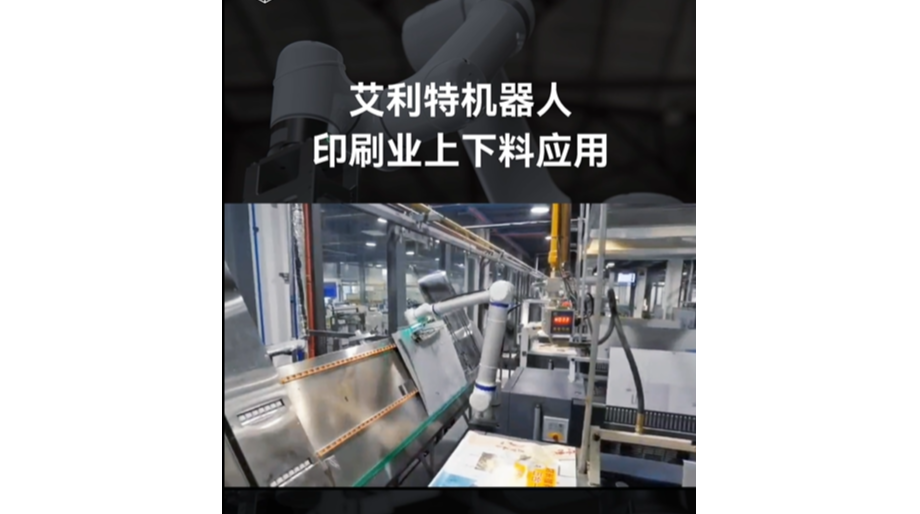

据我的了解,自动化产线如果只做孤岛化改造,很容易卡在“设备不联动、节拍不同步”的尴尬期。协作机器人 3c行业更推荐的是设备集成与产线打通:将CNC铣床/磨床、印刷设备、PCBA线体通过协作机器人和视觉/工艺包串联,形成从上料—加工—检测—下料—转运的闭环节拍。大家都想知道,这样能提升多少?我们看两个真实片段:其一,某大型泵业上市公司引入EC66后,单条产线上下料人工需求优化70%以上,危险工位的安全管理成本也直线下降;其二,国内某大型商业印刷集团用CS620后,单台协作机器人可同时管理4台印刷设备,用工成本缩减约50%,节拍更快、更稳。从2台设备/人到1台机器人管4台设备,这种设备集成的效应,在3c行业的多机位线体上非常明显。

让我们来做个场景化测算(仅为思路参考):人工上下料时,一个熟练工人最多操作2台设备,节拍受疲劳和走动影响;协作机器人 3c行业方案中,CS620可一台同时管理4台设备,且动作重复精度可达±0.02mm,配合最高4m/s的速度,节拍更密集稳定。如果把“设备覆盖率从2到4”视为2倍的设备集成收益,再叠加“节拍稳定与返修率下降”的效率优化收益(例如在点胶、检测类工位,机器人重复定位精度带来的一次合格率上升),综合下来,许多线体的吞吐提升就能逼近甚至达到约300%的量级。你可能会问:这是不是天花板?emmm,关键还在工艺与调度,设备集成只是步。

- 协作机器人 3c行业的设备集成要点:统一节拍模型、工艺包标准化(例如传送带跟踪)、质量数据闭环。

- 上下料系统对接:在机床、印刷、PCBA线体间,统一抓取姿态与避障策略,避免干涉与碰撞。

- 自动化产线调度:按工位忙闲比配置机器人数量,充分释放“1台机器人管多台设备”的能力。

协作机器人 3c行业:效率优化与工艺升级,从拖拽示教到视觉跟踪

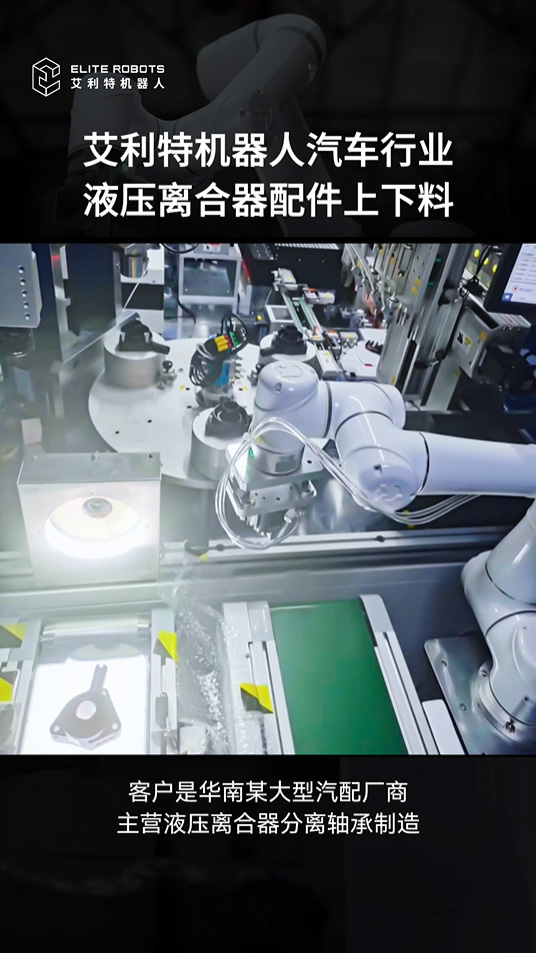

让我们来想想,效率优化的落点在哪?我更喜欢从工艺升级倒推:协作机器人 3c行业通过拖拽示教快速上线、视觉系统与传送带跟踪工艺包精确抓取,结合高灵敏碰撞检测的安全策略,把复杂工艺拆解成标准模块。比如某华东电脑设备制造商,用EC66替代电脑电池点胶工序的人工上下料,重复定位精度±0.02mm、有效工作半径914mm,部署灵活;拖拽示教让现场工程师很快把标准动作固化下来,效率自然升上去。再看华南某大型汽配厂商的液压离合器分离轴承场景,EC66搭载视觉系统和自研传送带跟踪工艺包,完成最优抓取姿态计算与轨迹控制,同时避免干涉和碰撞,实现安全、精准、灵活、高效的柔性化上下料。说白了,协作机器人 3c行业的效率优化,核心不只是“快”,而是“准而快”,把不稳定的人为因素统统变成稳定的工艺策略。

常见应用场景一览(协作机器人 3c行业)

- 3C电子行业:PCBA上下料、芯片外观检测、3C产品涂胶、3C零件组装。

- 金属材料/CNC:机床上下料、CNC自动上下料/换刀,适合危险工位与高节拍上下料。

- 物料输送:智能工厂内分拣装卸、组装装配,空间紧凑、节拍密集的线体更见效。

FAQ 常见问题解答

1. 协作机器人 3c行业的“300%效率提升”靠什么实现?

大家都想知道这个问题的答案。依据已有应用情况,核心来自三点:上下料系统稳定化(精度可达0.02mm、速度可到4m/s)、自动化产线设备集成(例如CS620可同时管理4台印刷设备)、工艺升级(视觉系统与传送带跟踪工艺包)。当设备覆盖率从“人工管2台”提升到“机器人管4台”,再加上节拍稳定的收益,综合吞吐量在多设备线体上即可逼近或达到约300%的提升水平。注意这是一种基于真实能力的场景化测算,落地时需结合你自己的线体节拍与工艺复杂度做验证。

2. 我们工厂空间紧、人手少,协作机器人 3c行业方案能解决吗?

据我的了解,EC66底座直径仅φ150mm、支持任意角度安装、±360°旋转,部署灵活便捷;CS620底座直径仅φ240mm,特别适合狭窄空间作业。一些项目中,EC66用于CNC铣床/磨床的上下料后,单条产线用工需求优化70%以上;在印刷行业,CS620能一台同时管理4台设备,也让用工成本缩减50%。这对空间紧张且人手紧缺的工厂来说,就是把“一个人管两台”变成“一个机器人管四台”,协作机器人 3c行业的优势很直接。

3. 良品率如何提升?协作机器人 3c行业在检测/点胶环节靠谱吗?

让我们来想想检测与点胶的关键——重复精度和稳定节拍。协作机器人在3c行业应用中,精度可达0.02mm、速度至4m/s,能够把动作稳定在微米级重复范围,减少人为偏差带来的返修和二次搬运。某华东电脑设备制造商用EC66替代电脑电池点胶工序的人工上下料,就是看重其±0.02mm的重复定位精度与拖拽示教的易用性;在汽配的离合器配件环节,EC66搭载视觉系统和传送带跟踪工艺包,实现最优抓取姿态与轨迹控制,避免干涉与碰撞。协作机器人 3c行业在检测/点胶环节不只是“能用”,而是“更稳更准”。

4. 上下料系统该怎么选型?协作机器人 3c行业有没有通用建议?

你觉得选型最难的是参数还是场景?其实呢,先看物料与工位:轻量精细(PCBA、芯片、3C涂胶)优先EC66;跨设备大件搬运(印刷物料)考虑CS620。再看工艺与节拍:是否需要视觉与传送带跟踪工艺包?是否需要无围栏人机协作?EC66的高灵敏碰撞检测、安全可靠,适合狭小空间;CS620可一台管四台,适合设备集成的产线调度。最后看部署与示教:协作机器人 3c行业强调拖拽示教与灵活部署,尽量在一周内完成工位上线与节拍调优,让效率尽快体现在产能上。

本文编辑:小志,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。