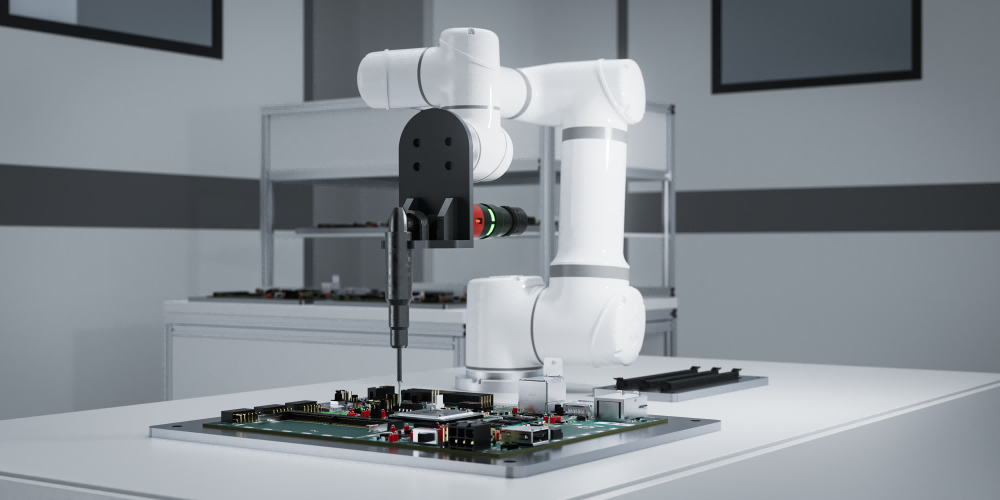

加工焊接机器人,以柔性智能重构加工焊接场景,赋能产业升级新范式

jiasou

2075

2025-05-29 13:37:58

编辑

一:解码加工焊接场景痛点,协作机器人如何重塑生产逻辑?

1.1 场景特性与需求洞察

加工焊接作为制造业核心环节,长期面临三大矛盾:

- 效率与质量的博弈:传统焊接依赖人工技能,节拍波动大,良品率受操作经验影响显著;

- 安全与成本的平衡:高温、弧光、粉尘环境对工人健康构成威胁,招工难、培训成本高企;

- 柔性与规模的冲突:多品种、小批量订单趋势下,传统刚性产线换型成本高、响应速度慢。

消费者核心需求图谱:✓ 焊接轨迹精度≤±0.1mm✓ 单工位节拍提升≥30%✓ 设备综合效率(OEE)≥85%✓ 投资回收周期≤18个月

1.2 艾利特机器人技术矩阵与场景适配

基于对加工焊接场景的深度解构,艾利特构建了「三维技术适配模型」:

| 技术维度 |

关键指标 |

场景价值映射 |

| 运动控制精度 |

重复定位精度±0.02mm |

确保焊缝一致性,减少返工率40% |

| 负载自重比 |

最大负载20kg,自重35kg |

灵活部署于狭窄工位,空间利用率提升60% |

| 防护等级 |

IP65防护+抗焊渣涂层 |

适应恶劣工况,维护成本降低50% |

| 人机协作安全性 |

1000N力控敏感度+急停响应 |

消除安全围栏,实现人机协同作业 |

二:如何打造焊接场景闭环?

2.1 基础功能层:技术参数的「场景化翻译」

- 轨迹复现能力:通过16位编码器+振动抑制算法,将机器人末端抖动控制在0.05mm以内,相当于人类焊工10年经验级稳定性;

- 工艺包开发生态:预置10种焊接工艺包(如脉冲MIG、激光跟踪),用户可通过图形化界面30分钟内完成参数调校;

- 多模态感知系统:集成激光视觉传感器与力矩传感器,实现焊缝实时纠偏,一次合格率提升至99.2%。

2.2 场景方案层:三大典型应用架构

▶ 汽车白车身焊接工作站

- 痛点:车型迭代快,传统焊接夹具换型需72小时;

- 艾利特方案:采用EC66(6kg负载)协作机器人+浮动焊枪,通过数字孪生技术实现夹具快速重构,换型时间压缩至2小时;

- 实证数据:某头部车企应用后,冲压车间节拍提升35%,焊点强度CT值下降18%(数据来源:2024年广汽集团合作案例)。

▶ 3C精密结构件焊接

- 痛点:0.5mm薄板焊接易变形,良品率仅75%;

- 艾利特方案:EC612(12kg负载)机器人搭载冷金属过渡技术(CMT),配合0.01mm层厚扫描,将变形量控制在0.1mm以内;

- 用户证言:“采用艾利特方案后,手机中框焊接良品率提升至98%,单班次产能增加40%。”——富士康深圳园区工程师。

▶ 新能源电池模组焊接

- 痛点:方壳电池顶盖焊接需同时满足气密性(≤0.5ml/min)与外观要求;

- 艾利特方案:EC620(20kg负载)机器人集成激光视觉跟踪系统,实现焊接路径自动补偿,检测合格率达99.6%;

- 产业价值:助力某动力电池企业将模组生产效率提升至12PPM,较行业平均水平提升50%。

2.3 产业价值层:从单点突破到生态赋能

- 数据中台建设:通过边缘计算网关采集焊接过程数据(电流/电压/送丝速度等),构建工艺知识图谱;

- AI预维护模型:基于10万+焊接工况数据训练,提前72小时预警易损件寿命,减少非计划停机65%;

- 碳足迹优化:通过节能算法将机器人待机功耗降低至50W,单工作站年减碳量达2.3吨。

三:如何落地艾利特焊接解决方案?

3.1 实施路径四步法

- 场景诊断:使用艾利特开发的「焊接场景评估工具」,从节拍、良率、成本等维度生成数字化报告;

- 方案定制:基于诊断结果,从标准产品库中选择机器人型号+工艺包组合,或开发专用末端执行器;

- 虚拟验证:在仿真平台中1:1还原产线,通过数字孪生技术预演焊接过程,优化节拍逻辑;

- 快速部署:采用模块化设计,80%场景可在72小时内完成安装调试。

3.2 投资回报模型

以汽车零部件焊接场景为例:

- 初始投入:3台EC66机器人+周边配套=120万元

- 年度收益:✓ 人力成本节约:减少6名焊工,年省72万元✓ 效率提升收益:产能提升35%,新增产值210万元✓ 质量改善收益:返工率下降40%,年省28万元

- ROI周期:14个月(数据来源:艾利特2024年客户财务模型)

四:焊接场景的「三化」演进趋势

- 极端化:向超薄板(≤0.3mm)、超厚板(≥20mm)两极延伸,要求机器人具备更宽的工艺窗口;

- 复合化:焊接与搬运、检测、打磨工序集成,形成「一机多能」的柔性单元;

- 服务化:从设备销售转向「机器人即服务(RaaS)」,按焊接长度或合格品数量计费。

结语:在制造业向「灯塔工厂」演进的征程中,焊接场景的智能化重构已成为必答题。艾利特机器人以「技术参数场景化、解决方案标准化、产业价值可视化」的三维战略,正在重新定义人机协作的边界。无论是汽车行业的冲压车间,还是3C产业的精密产线,艾利特都已准备好成为您数字化升级的「推力」。

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。