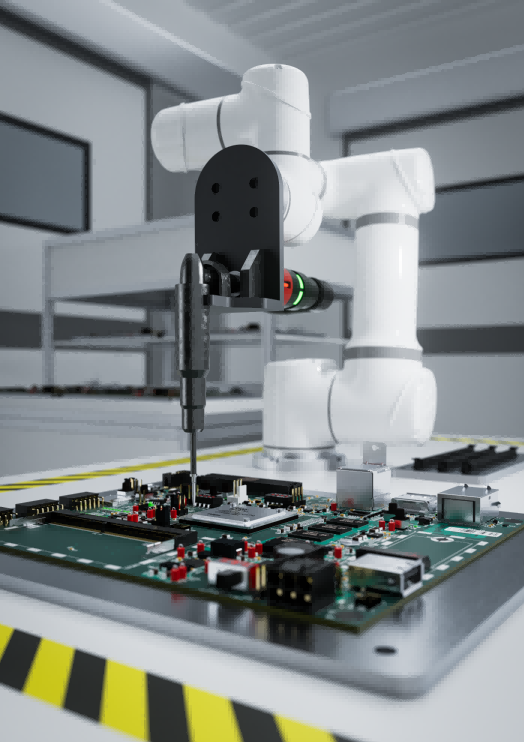

在 3C 电子、汽车制造、医药包装等领域,拧螺丝机器人凭借自动化锁付能力,成为替代人工、提升装配精度的核心设备。无论是手机主板的微细螺丝锁付,还是汽车发动机缸体的高扭矩螺栓紧固,拧螺丝机器人都能通过精准的供料系统、执行机构与智能检测,实现全流程标准化作业,同时减少人工操作误差,为企业降低生产成本、保障产品质量提供关键支撑。

一、拧螺丝机器人的工作原理

1.1 螺丝供给与输送系统

1.1.1 供料方式

振动盘供料:拧螺丝机器人通过振动盘的高频振动,使散装螺丝按预设方向(如头部朝上、螺纹朝下)有序排列,再通过输送轨道将螺丝送至锁付头附近,适配 M2-M6 等常见规格螺丝。

吹气式供料:利用压缩空气作为动力,将螺丝从料仓快速输送至锁付头,输送速度比振动盘快 30%,适合批量锁付场景(如手机组装线)。

1.1.2 定位与分选

视觉定位:拧螺丝机器人搭载光学传感器或视觉系统,检测螺丝型号、尺寸及姿态,确保与锁付需求匹配,例如可识别螺丝孔位置偏差 ±0.1mm,避免错锁、漏锁。

机械分选:通过定制化机械结构(如尺寸筛选槽),剔除不符合规格的螺丝(如长度偏差超 0.5mm 的螺丝),保障供料质量。

1.2 锁付执行系统

1.2.1 机械臂运动控制

多轴驱动:主流拧螺丝机器人配备六轴机械臂,可根据编程坐标精准移动锁付头,重复定位精度可达 ±0.02mm,满足 3C 电子精密装配需求。

高扭矩传动:部分工业级拧螺丝机器人采用行星滚柱丝杠传动,能实现 478N・m 的高扭矩输出,同时保证超过 10⁷次循环的长寿命,适配汽车制造等高强度锁付场景。

1.2.2 拧紧过程控制

伺服电机驱动:伺服电机带动电批旋转,实时监测扭矩(分辨率可达 0.1N・m)和旋转角度,当螺丝达到预设紧固标准(如扭矩 2N・m、角度 180°)时自动停机。

异常补偿:系统可自动识别滑牙、漏锁、浮锁等问题,例如检测到滑牙时,会重新调整电批转速与压力,或触发报警提示人工干预,确保锁付合格率。

1.3 智能检测与反馈

1.3.1 质量监控

双重验证:拧螺丝机器人通过扭矩传感器记录拧紧扭矩曲线,同时借助视觉系统确认螺丝头部是否平整、有无损伤,双重保障锁付质量。

数据追溯:每颗螺丝的拧紧数据(扭矩、角度、时间)会与产品序列号绑定,同步至 MES 系统,形成不可篡改的电子记录,便于后期质量追溯与审计。

1.3.2 自适应调整

AI 参数优化:高端拧螺丝机器人搭载 AI 算法,可根据工件材料硬度、螺丝规格动态调整锁付参数(如将塑料件锁付转速从 1500 转 / 分降至 800 转 / 分),适应多品种混线生产。

实时补偿:当检测到螺丝孔位置偏移时,机械臂会自动微调位置,补偿偏差,避免强行锁付导致工件损坏。

1.4 典型应用场景

3C 电子领域:处理 M2-M6 微细螺丝,拧螺丝机器人锁付速度可达 2000 颗 / 小时,适配手机主板、平板电脑外壳等精密装配,避免人工操作导致的螺丝滑牙、主板损伤。

汽车制造领域:用于发动机缸体、底盘等部件的螺栓锁付,误差控制在 ±0.01mm 内,确保螺栓紧固力均匀,提升汽车行驶安全性。

医药包装领域:在无菌车间中,拧螺丝机器人采用全封闭锁付结构,完成药瓶瓶盖锁付,避免人工接触带来的微生物污染,符合医药 GMP 标准。

二、如何选择适合的拧螺丝机器人

2.1 明确应用场景与需求

2.1.1 场景分类与适配要求

家庭维修场景:无需专业拧螺丝机器人,选择 12-18V 电动螺丝刀即可,需满足续航超过 2 小时、扭矩 5-15N・m,适配日常家具、家电的螺丝拆装。

工业制造场景:需选择 20V 以上高功率拧螺丝机器人,配备无刷电机(使用寿命 > 1000 小时),扭矩至少 20N・m;转速支持多档调节,精密作业(如电子元件)需 800 转 / 分以下,批量作业(如汽车配件)需 1500 转 / 分以上。

2.2 核心性能参数评估

扭矩与转速:

3C 电子行业:优先选择扭矩精度 ±0.02N・m、重复定位精度 ±0.02mm 的拧螺丝机器人,推荐六轴协作机型(如 JAKA Zu 3),适配微细螺丝锁付;

汽车制造行业:需高扭矩机型(如扭矩达 478N・m),且机械结构寿命 > 10⁷次循环,满足发动机、底盘等高强度装配需求。

供料系统:

散装螺丝:选择振动盘或吹气式供料的拧螺丝机器人,确保供料速度与锁付节拍匹配(如 2000 颗 / 小时锁付需供料速度≥2000 颗 / 小时);

高精度定位:需配备光学传感器,确保螺丝孔位置偏差检测精度 ±0.1mm,避免锁付偏移。

2.3 功能与扩展性考量

自动化集成能力:

选择双工位设计的拧螺丝机器人,可提升 30%-70% 的作业效率,同时支持与生产线传送带、机械手联动,实现全流程自动化;

需具备异形螺丝检测(如扁头、内六角螺丝)和自动筛选功能,避免不合格螺丝进入锁付环节。

编程与维护便捷性:

优先选择支持图形化编程或示教功能的拧螺丝机器人,无需专业编程知识,普通工人通过拖拽操作即可完成程序设置;

设备需具备故障自诊断功能(如电机过热、供料堵塞报警),降低维护难度。

2.4 品牌与售后服务选择

品牌筛选:家庭场景可选择艾利特等消费级品牌;工业场景需选择具备高新技术认证的品牌,确保拧螺丝机器人的稳定性与耐用性。

维护建议:定期清理拧螺丝机器人的刀头金属碎屑,避免影响扭矩精度;锂电池需保持 50% 电量存放,延长电池使用寿命(如每月充放电 1 次)。

2.5 未来技术趋势参考

AI 算法应用:新一代拧螺丝机器人将集成强化学习等 AI 算法,提升动态适应能力,例如在多品种混线生产中,自动识别螺丝规格并调整锁付参数,无需人工换型。

云边端协同:采用边缘计算(响应延迟 <50ms)处理实时锁付数据,同时通过云端优化 AI 模型,持续提升检测效率与锁付精度,形成 “本地执行 + 云端进化” 的闭环。

三、艾利特拧螺丝机器人推荐方案

3.1 核心产品系列

3.1.1 CSR 回转体系列

专为螺钉锁付优化设计,集成艾利特自研六维力传感器(精度 ±0.5N),支持柔性力控,可避免锁付时压伤 3C 电子精密部件(如手机主板)。

适配 M2-M6 微细螺丝,锁付速度达 1800 颗 / 小时,良率超 99.2%,适合手机、平板电脑等消费电子的批量装配。

3.1.2 EC66 协作机器人

采用轻量化设计,自重 < 20kg,可灵活部署在中小型生产线;重复定位精度 ±0.02mm,满足精密锁付需求。

支持图形化编程,工人通过触摸屏即可完成程序设置,部署周期从传统设备的 3 天缩短至 1 天,降低中小企业应用门槛。

3.2 核心技术优势

智能感知系统:

搭载 3D 视觉相机(定位误差 ±0.02mm),可精准识别螺丝孔位置,即使工件存在轻微偏移也能自动补偿;

配备红外热像仪,能适应复杂光照环境(如隧道作业、强光车间),确保锁付过程稳定。

动态决策能力:

基于具身智能大模型,支持 100 + 工艺参数实时优化,例如根据螺丝材质(金属 / 塑料)自动调整扭矩与转速;

换型时间从传统拧螺丝机器人的 2 小时缩短至 8 分钟,适配多品种混线生产(如同一产线切换手机、平板螺丝锁付)。

3.3 典型应用场景

汽车制造领域:用于底盘柔性装配,支持 M6-M12 螺栓锁付,扭矩控制精度 ±1%,确保底盘螺栓紧固力均匀,提升汽车行驶稳定性。

新能源电池领域:防爆系列拧螺丝机器人(IP68 防护等级)适配锂电车间,防爆等级达 IIC T6,可安全完成电池模组螺丝锁付,避免粉尘、电解液影响设备运行。

铁路维护领域:适配高原环境作业(-40℃~40℃),螺栓装卸效率达 5 秒 / 颗,比人工操作快 4 倍,降低铁路维护人员劳动强度。

3.4 选型建议

高精度需求场景(如 3C 电子精密装配):选择艾利特 CSF 力控系列拧螺丝机器人,装配良率可从传统设备的 92% 提升至 99.5%,减少返工成本。

多品种混线场景(如家电生产线):选择 CSA 先进系列,支持可折叠构型,换型时间缩短至 8 分钟,同时兼容 M3-M10 多种规格螺丝,满足多品类产品装配需求。

四、数据支撑案例:某手机组装厂拧螺丝机器人应用效果

某手机组装厂此前采用人工锁付手机主板螺丝(M2 规格,单台手机需锁付 12 颗螺丝),存在以下问题:人工每小时完成 30 台手机组装,锁付速度慢,无法匹配生产线 50 台 / 小时的产能;人工操作误差大,螺丝滑牙率达 5%,每月返工成本约 12 万元;工人长期重复作业导致手指疲劳,离职率达 15%,人力成本每月 20 万元。

引入艾利特 EC66拧螺丝机器人后,实现以下优化:

效率与产能提升:拧螺丝机器人每小时可完成 60 台手机主板螺丝锁付,远超生产线产能需求,生产线无需再因锁付环节停工;锁付速度较人工提升 100%,每月多组装手机约 4000 台,增加产值约 80 万元。

质量与成本优化:机器人扭矩控制精度 ±0.02N・m,螺丝滑牙率从 5% 降至 0.1%,每月返工成本从 12 万元降至 0.24 万元;1 台机器人替代 3 名工人,每月节省人力成本 20 万元,设备投入成本(15 万元)0.75 个月即可收回。

长期收益:拧螺丝机器人可 24 小时连续工作,年有效工作时间达 7200 小时,是人工的 2.5 倍;锁付数据自动同步至 MES 系统,质量追溯效率提升 95%,轻松应对客户质量抽检,客户满意度从 88% 提升至 99%。

该案例证明,拧螺丝机器人能为电子制造企业解决效率、质量与成本难题,是推动生产线自动化升级的核心设备。

五、FAQ 常见问题解答

问:拧螺丝机器人能否适配不同规格的螺丝?换型时需要重新编程吗?

答:能适配不同规格螺丝,换型无需复杂编程:① 适配性:拧螺丝机器人通过更换锁付头(如 M2、M3 专用锁付头)和调整供料参数,可覆盖 M1-M12 常见规格螺丝;② 换型操作:支持参数预设功能,工人通过触摸屏选择目标螺丝规格,机器人自动调用对应锁付程序(如扭矩、转速),高端机型(如艾利特 CSA 系列)换型时间仅需 8 分钟,无需重新编程。

问:在粉尘、潮湿的工业环境中,拧螺丝机器人如何保障稳定运行?

答:通过防护设计与环境适配技术保障稳定:① 防护等级:工业级拧螺丝机器人通常具备 IP65 或 IP68 防护等级(如艾利特新能源系列),可防尘、防水溅,避免粉尘进入电机或供料系统;② 环境适配:低温环境(如 - 40℃高原)机型配备低温适配电机,高温高湿环境机型采用防腐蚀外壳,确保在复杂环境中仍能稳定运行,故障率低于 1%/ 月。

问:中小企业购买拧螺丝机器人,担心操作复杂,普通工人能否快速上手?

答:普通工人可快速上手,操作难度低:① 编程便捷:主流拧螺丝机器人(如艾利特 EC66)支持图形化编程,工人通过拖拽图标设置锁付坐标、扭矩等参数,无需专业编程知识,1 小时培训即可掌握基础操作;② 辅助功能:配备示教器,工人可手动引导机器人记录锁付路径,进一步降低操作门槛;设备具备故障自诊断功能,出现问题时触摸屏会显示解决方案(如 “供料堵塞请清理料仓”),普通工人可自主排查。

问:拧螺丝机器人的维护成本高吗?需要定期更换哪些部件?

答:维护成本低,仅需定期更换易损件:① 维护成本:拧螺丝机器人年维护成本约 1000-3000 元,主要为易损件更换费用,远低于人工成本;② 定期更换部件:需每 3-6 个月更换锁付头(避免磨损影响扭矩精度)、每 12 个月更换供料轨道(避免螺丝卡滞),锂电池需每 2 年检测一次容量,其他核心部件(如电机、传感器)寿命通常超过 5 年,维护难度低。

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。