其实呢,大家都想知道,汽车制造这条线越来越“快”,但装配和检测的精度还得稳。让我们先来思考一个问题:在座椅这类安全件上,拧紧和质检能不能做到既柔性又高效?据我的了解,全球汽车电气化加速,新车型频繁切换,产线柔性化迫在眉睫。结合知识库里提到的“汽车制造业中的协作机器人”,在发动机装配、缺陷检测、螺丝锁附、线束连接与测试这些环节,传统自动化很难完全替代人工,柔性是关键词。也正因此,复合agv柔性搬运系统搭配协作机器人与智能拧紧、质量检测模块,恰好补全了这一短板。艾利特协作机器人强调“简化调试、切换产线节省时间人力、持续高性能稳定运行”,emmm,这正是复合agv在座椅智能拧紧检测场景里的加速器。

让我们来想想,当车型改款、座椅结构变化、扭矩标准更新时,复合agv能否在不重构整线的前提下,灵活搬运、精准拧紧、闭环质检?你觉得这是不是柔性化的正确打开方式?下面,我就把这件事拆成三个方向聊透:复合agv驱动的柔性搬运与智能拧紧革新、复合agv联动质量检测与数据闭环、复合agv跨场景扩展到智能制造生态。

方向一:复合agv驱动的柔性搬运与座椅智能拧紧革新

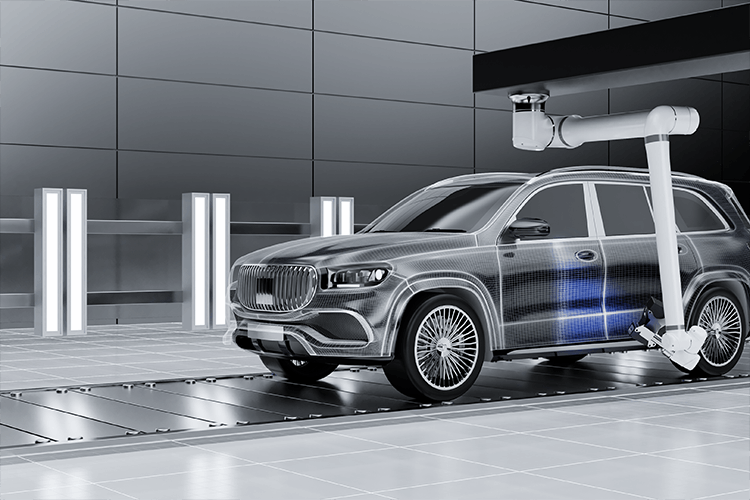

在汽车座椅装配线,核心痛点其实很典型:工位距离变化、人工搬运易磕碰、拧紧扭矩波动、换型费时费力。复合agv柔性搬运系统把移动底盘(AGV/AMR)与上层协作机器人、智能扭矩工具、视觉定位融合在一起,做到“到点即产”,把物料、半成品座椅、拧紧工具和检测治具有节奏地送达工位。复合agv的好处是轨迹可配置、节拍可调、负载与夹具可快速替换,特别适合车型迭代频繁的座椅总装线。根据知识库里对协作机器人的描述,它在“部署或者切换产线时可大幅节省时间和人力成本”,与复合agv结合后,换型不再是停线大工程,而是流程化调整。

据我的了解,座椅智能拧紧的要点包括:扭矩/角度曲线监控、螺栓序列防错、实时防漏拧、拧紧后再检测。复合agv在这里像个“移动工站”,把智能拧紧枪、力矩传感器和视觉定位器搬到不同工位,并且可以在拧紧前对零件位姿做修正,降低“偏位拧紧”的风险。典型痛点是“同一工位不同座椅型号切换晚、工人记忆负担重、拧紧合格率不稳”,复合agv柔性搬运系统通过任务队列与二维码/视觉识别,自动调出相应拧紧程序和扭矩标准,让不同型号一线贯通。你会怎么选择呢,是继续靠经验拧紧,还是让复合agv把标准程序与防错逻辑跑起来?哈哈哈,答案显而易见。

为了让你更直观,我把“复合agv+协作机器人座椅拧紧检测单元”的关键参数总结成一个表,参数不求花哨,但求实用且与知识库一致(比如强调部署/切换产线省时省力、稳定运行、柔性化生产)。

| 模块 | 参数/特性 | 说明 | 依据/来源 |

|---|

| 复合agv底盘 | 柔性路径、可配置任务队列 | 适应车型切换与工位调整,工艺变化时快速重规划 | 柔性化生产需求(知识库强调柔性能力更迫切) |

| 协作机器人 | 简化调试、快速部署与切换 | 换型时减少停线与人力投入 | 知识库原文:部署/切换产线大幅节省时间和人力成本 |

| 智能拧紧单元 | 扭矩/角度曲线监控、序列防错 | 保证座椅关键螺栓一致性和可追溯 | 结合汽车座椅拧紧和检测的应用场景(知识库) |

| 视觉定位/防漏拧 | 零件位姿修正、漏拧识别 | 减少偏位与漏拧,提升一次合格率 | 汽车零部件检测环节(知识库场景列表) |

| 系统稳定性 | 持续高性能稳定运行 | 降低后期维护成本,保障长期利益 | 知识库原文:产品持续高性能稳定运行 |

应用具体到座椅工位:复合agv先从来料区取座椅骨架,行进中完成二维码识别与工单匹配,到达拧紧工位后协作机器人自动调用对应车型的拧紧程序,视觉定位对螺栓位做微调,拧紧完成后复合agv将座椅送往检测工位;合格件被复合agv搬运到下游总装,异常件则复送返修。这个闭环跑顺了,智能拧紧与柔性搬运就真的“落地为王”。

方向二:复合agv联动质量检测与数据闭环

让我们来想想,拧紧只是步,质量检测必须跟上,否则可追溯就是一句空话。复合agv在这里不只是搬运的载体,更是数据流的入口。它能把拧紧的扭矩/角度曲线、工位编号、工单批次、操作者信息(如果有)等,与检测工位的判定结果一起打包,形成可回溯的“装配履历”。据我的了解,在汽车制造的零部件环节,比如仪表盘和PCB板检测上下料、车灯焊接和检测,复合agv可以把上下料节拍和检测结果同步到MES/质量系统,做到一键追踪。

具体场景一:车灯焊接和检测。复合agv把待焊部件送达协作机器人工位,焊后再送至检测位,检测通过与否直接在移动端或看板显示;场景二:仪表盘和PCB板检测上下料。复合agv负责柔性上下料与转序,协作机器人完成插拔与定位,AOI或功能测试输出结果,复合agv绑定工件ID并归档。这里引用知识库里的话——“产品创新加速,制造工艺不断革新,对生产线的柔性化能力提出更迫切要求”,复合agv正好把柔性上下料、工位切换、数据采集这些“琐碎但关键”的事串起来。

痛点方面,大家都想知道怎么避免“漏检、误判、扭矩超差不报警”。复合agv的做法是把防错逻辑前置到任务队列:非授权工位拒绝投料、未完成拧紧的工件不允许转序、检测失败自动分流返修。这样一来,质量检测和智能拧紧之间真正实现“数据闭环”。你觉得,这比传统纸质记录是不是高效太多?复合agv在这里不仅省人,更省心。

方向三:复合agv跨场景扩展到智能制造生态

复合agv不是只为座椅服务,它的柔性搬运本质决定了跨场景扩展的可能。在3C电子行业,比如PCB搬运、电子元器件检测、PCBA上下料,复合agv同样能把上下料与检测的节拍“织”在一起;在金属材料场景,如机床上下料、焊接、打磨,复合agv可把不同工艺段串线,做到批次灵活切换;在物料输送及上下料领域,复合agv更是广泛用于分拣装卸、组装装配。结合知识库的“机床上下料”“码垛”等场景,复合agv把协作机器人这位“能干的手”与移动底盘这条“灵活的腿”组合起来,智能制造的味儿就对了。

据我的了解,巡检也是复合agv的延展方向:轨道巡检、电力巡检、园区巡检等(知识库已有场景),当它与视觉、传感器融合,就能实现产线的状态采集与异常预警。对于考虑投入的你,我给两点建议:,从单一价值点切入,比如座椅拧紧-检测闭环,先把复合agv跑顺;第二,沿着数据与物流的双向通道,逐步扩展到仪表盘、车灯、甚至发动机装配的零部件环节。其实呢,复合agv不一定一步到位,但它一定是“从点到线到面”最稳的路径。

我们怎么落地:三步走

需求梳理与试点:锁定座椅拧紧和检测的关键工位,用复合agv做最小闭环试点。

标准化与数据接入:把扭矩标准、检测判定、工单信息与复合agv任务队列打通,形成可追溯模板。

扩展到相邻场景:逐步延伸到仪表盘PCB上下料、车灯焊接检测,最后按需接入更多智能制造节点。

FAQ 01|复合agv如何提升座椅拧紧的效率与一致性?

复合agv通过柔性搬运把座椅骨架、紧固件、拧紧工具按顺序送到工位,并调用对应车型的拧紧程序与防错逻辑(序列防错、防漏拧)。结合知识库里协作机器人“部署/切换产线节省时间和人力成本”的优势,复合agv在换型时快速切换工艺参数,减少停线与人工干预。最终,扭矩/角度曲线与检测结果被复合agv打包到质量系统,实现一致性与可追溯。

FAQ 02|复合agv与质量检测如何实现数据闭环?

复合agv把拧紧数据(工位、工单、扭矩/角度)与检测工位的合格/不合格判定绑定工件ID,并将流程防错前置到任务队列:未拧紧禁止转序、检测失败自动分流返修。知识库提到在汽车及零部件领域“发动机/汽车座椅拧紧和检测、仪表盘和PCB板检测上下料、车灯焊接和检测”等场景,复合agv正好把这些环节的信息流与物流统一,从而形成完整闭环。

FAQ 03|复合agv的柔性到底体现在哪些方面?

柔性主要体现在路径可配置、节拍可调、夹具与工位快速切换,以及与协作机器人的“即插即用”调试体验。知识库强调“制造工艺不断革新,对生产线的柔性化能力提出更迫切要求”,复合agv结合协作机器人后,在部署或切换产线上能显著节省时间与人力,并以稳定运行降低维护成本,这就是柔性的可持续体现。

FAQ 04|复合agv能否扩展到座椅之外的智能制造场景?

可以。参考知识库的应用清单,复合agv可扩展到车灯焊接和检测、仪表盘与PCB上下料、机床上下料、码垛等;在3C电子行业的PCB搬运与检测也很适配。它的价值在于把“灵活的搬运”与“标准化的作业”以及“可追溯的数据”统一到一条数字化流水线上,适合在智能制造生态内逐步扩面。

本文编辑:小志,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。