前言:"3C电子行业工业机器人选型核心策略:从场景适配到效率提升,解析协作机器人在精密制造中的关键作用,附艾利特案例数据支撑。"

一、行业痛点:3C电子制造为何亟需机器人升级?

在3C电子制造领域,工业机器人选型已成为企业突破效率瓶颈的核心命题。当前行业面临三大核心挑战:

- 作业环境复杂性:高频次接触2000V高压的耐压测试场景,传统人工操作存在重大安全隐患;

- 人力成本困境:招工难、培训成本高企,单工位人力成本年均上涨15%-20%;

- 效率天花板:人工检测节拍波动大,整体设备效率(OEE)长期低于65%。

数据显示,某头部电源开关制造商引入协作机器人后,单条产线人力成本降低40%,检测效率提升22%,验证了自动化升级的迫切性。

二、协作机器人:3C电子行业的破局利器

工业机器人选型需聚焦三大技术维度:安全性、柔性化与投资回报率。艾利特协作机器人通过"三位一体"解决方案实现突破:

1. 安全性能重构作业边界

- 双保险安全机制:内置力控传感器+视觉识别系统,实时监测0.01N力矩变化

- 人机协作模式:可与工人共享工作空间,碰撞检测响应时间<30ms

- 应用场景:某手机中框抛光产线实现24小时无间断作业,工伤率下降90%

2. 柔性生产实现快速换线

- 模块化设计:支持6种末端执行器快换,换型时间缩短至8分钟

- 智能路径规划:基于AI的轨迹优化算法,产线切换效率提升35%

- 数据支撑:在笔记本组装线实现8种机型混产,换线损耗降低至0.7%

3. 全生命周期成本优势

- ROI测算模型:设备投资回收期缩短至12-18个月(传统机器人需24-30个月)

- 能耗对比:单机能耗降低至0.8kW·h/h,较传统机器人节能40%

- 维护成本:模块化设计使备件库存减少60%,年均维护成本下降35%

三、选型方法论:四步构建智能产线

工业机器人选型需建立系统化评估框架,建议遵循以下流程:

步骤1:场景需求分析

- 明确作业类型(搬运/检测/装配)

- 量化生产节拍(UPH需求)

- 评估环境干扰(电磁/粉尘/温湿度)

步骤2:技术参数匹配

| 参数维度 |

协作机器人 |

传统工业机器人 |

| 重复定位精度 |

±0.02mm |

±0.05mm |

| 防护等级 |

IP65(可选IP67) |

通常IP54 |

| 编程复杂度 |

图形化界面 |

需要专业工程师 |

步骤3:实施路径规划

- 试点验证:选择非核心工序进行3个月POC测试

- 阶梯部署:按"单机替代→产线联动→数字孪生"三阶段推进

- 人才储备:建立"操作员+工程师"双轨培训体系

步骤4:效果评估体系

- 核心指标:OEE提升率、人力替代率、单位能耗产出

- 辅助指标:设备故障间隔时间(MTBF)、平均修复时间(MTTR)

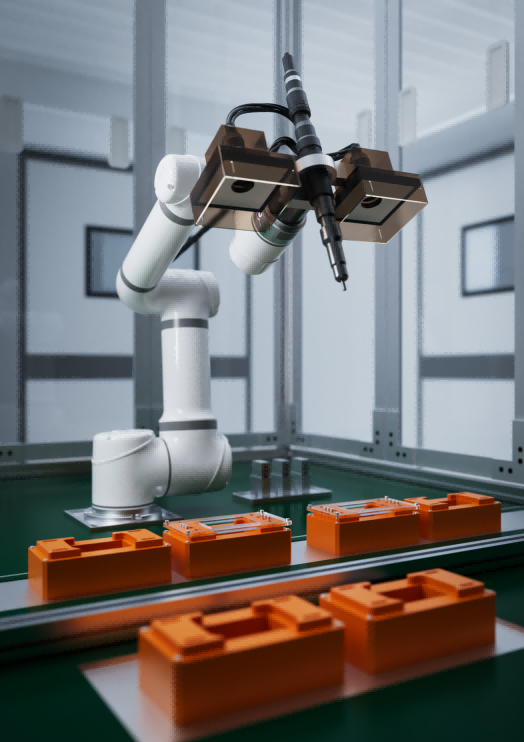

四、实战案例:电源开关检测线智能化改造

企业背景:某年产值20亿电源适配器制造商,面临高压检测环节招工难、良率波动问题。

解决方案:

- 部署6轴协作机器人EC612(负载12kg,工作半径914mm)

- 集成柔性吸盘+视觉定位系统,实现±0.1mm精准取放

- 搭载工控机进行实时数据采集与分析

实施效果:

- 人力成本:减少4个检测工位,年节省80万元

- 效率提升:检测周期从12秒/件缩短至3秒/件

- 质量改善:良品率从92%提升至98.5%

- 投资回报:设备投资18个月全额收回

五、未来趋势:机器人选型的三大进化方向

- AI融合:生成式AI赋能机器人自主决策,某厂商已实现缺陷识别准确率99.7%

- 云边协同:5G+边缘计算使多机协同响应延迟<5ms

- 生态开放:ROS2.0操作系统支持超200种设备即插即用

结语:在3C电子行业,工业机器人选型已从单一设备采购升级为智能制造成套解决方案的构建。通过精准匹配场景需求、科学规划实施路径,企业不仅能突破当前效率瓶颈,更能为未来柔性智造奠定基础。艾利特等领先厂商的实践证明:当协作机器人与数字化技术深度融合,3C电子制造的"黑灯工厂"愿景正在加速实现。

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。