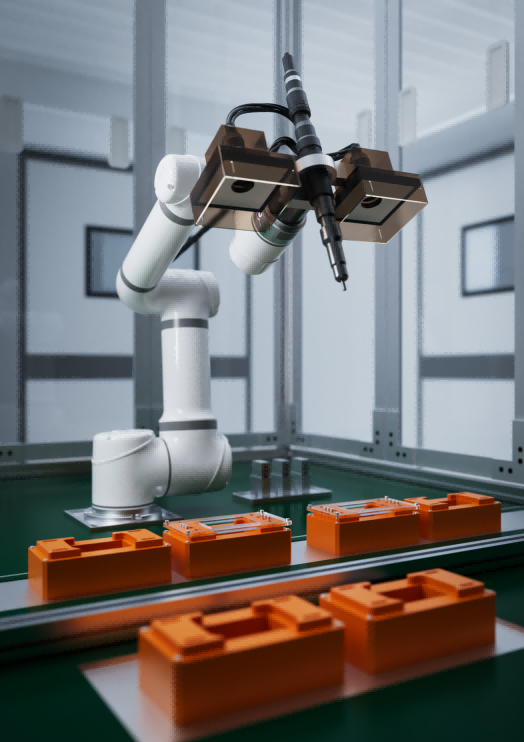

在工业涂装自动化升级浪潮中,全自动喷涂机凭借 “智能协同 + 高效作业” 的优势,成为替代传统人工喷涂、解决涂料浪费大、质量不稳定、安全风险高的核心装备。它通过精密机械控制、智能雾化技术与环保设计,适配 “静电全自动喷涂设备”“多轴联动喷涂机”“家具专用全自动喷漆机”“防爆全自动喷涂系统”“3C 电子全自动喷涂设备” 等关联需求,为汽车制造、家具生产、3C 电子等领域提供全流程规模化涂装解决方案。

全自动喷涂机的高效运行依赖 “预处理 - 喷涂执行 - 后处理” 三阶段协同,结合关键技术实现精准涂装:

1.1 核心工作流程(标准化作业链路)

预处理阶段:

自动除尘系统通过高压气流清除工件表面杂质,上料机构(传送带或机械臂)精准定位工件,确保喷涂无偏移。

环境传感器实时监测喷房温湿度,自动调节至 20±5℃、湿度 50±10%,为稳定喷涂提供环境保障。

喷涂执行阶段:

雾化喷枪通过 0.4-0.6MPa 高压气体或 60-90kV 静电技术,将涂料雾化成均匀微粒,附着于工件表面。

6-7 轴多轴机械臂控制喷枪运动,重复定位精度达 ±0.05mm,实现复杂曲面 360° 无死角覆盖。

后处理阶段:

烘干系统按工艺要求固化涂层,确保附着力达标;废气处理装置(如活性炭吸附)减少 VOCs 排放,符合环保标准。

1.2 关键技术原理(保障喷涂质量与效率)

雾化控制技术:

旋杯喷枪转速 30-80krpm 可调,根据涂料类型(色漆 / 清漆)优化雾化效果,涂料利用率提升至 90% 以上。

静电吸附技术使涂料粒子带电,减少反弹与过喷,比传统人工喷涂节省涂料 40% 以上。

智能路径规划技术:

基于 3D 视觉扫描或离线编程生成最优喷涂轨迹,支持多工件同步喷涂,节拍时间缩短至 102 秒 / 台。

环保节能技术:

超临界 CO₂喷涂技术实现零 VOC 排放,废水循环系统降低污染,年减少环保处理成本超 10 万元。

二、全自动喷涂机的标准使用方法

全自动喷涂机的规范使用是保障涂装质量与设备寿命的关键,需严格遵循 “准备 - 启动 - 喷涂 - 停机” 四步流程:

2.1 操作前准备(设备与环境就绪)

设备检查:

检查喷枪喷嘴无堵塞,若磨损直径超过 0.2mm 需立即更换,避免雾化不均。

确认供漆管路无泄漏,压缩空气压力稳定在 0.4-0.6MPa,急停按钮、防护栏功能正常。

清理作业区杂物,避免设备运行时发生干涉。

环境与物料准备:

调节喷房温湿度至 20±5℃、湿度 50±10%,通风系统换气次数≥15 次 / 小时。

调整涂料粘度至 15-25 秒(涂 4 杯测量),经 120 目滤网过滤后注入供料系统,去除杂质。

2.2 设备启动与调试(参数精准匹配)

核心参数设置:

喷涂流量:规则工件表面设 200-300ml/min,棱角、缝隙处调至 50-100ml/min,防止涂料堆积。

旋杯转速与高压:色漆 30-50krpm、高压 60-70kV;清漆 60-80krpm、高压 80-90kV,优化雾化效果。

路径规划与验证:

通过 3D 视觉或离线编程生成喷涂轨迹,确保喷枪与工件距离 20-30cm,角度偏差≤5°。

空载运行测试轨迹连贯性,无轴联动干涉后,进入试喷阶段。

2.3 喷涂作业(质量实时监控)

试运行验证:

试喷样板,检测漆膜厚度(允许误差 ±5μm)与附着力(划格法≥4B),达标后启动正式喷涂。

正式喷涂操作:

启动输送链同步运行,喷涂速度控制在 0.5-1.2m/s,涂层重叠率 30%-50%,避免漏喷。

实时监控雾化状态,若出现橘皮、流挂,立即调整流量或旋杯转速,确保涂层平整。

2.4 停机与维护(延长设备寿命)

关机流程:

先关闭涂料泵,停止供漆;再切断压缩空气,最后关闭设备总电源,避免管路残留涂料固化。

用对应溶剂循环清洗管路 5-10 分钟,清洗压力 0.2-0.3MPa,确保管路无涂料残留。

定期维护:

每日检查密封件磨损,若出现渗液需更换;每周润滑机械臂关节,添加专用润滑油。

每月校准传感器精度,确保重复定位精度保持在 ±0.05mm 以内。

三、全自动喷涂机的优势对比与实际案例

3.1 与传统人工喷涂的核心优势对比

|

对比维度

|

传统人工喷涂

|

全自动喷涂机

|

|

喷涂效率

|

15 件 / 小时

|

30-50 件 / 小时

|

|

涂料利用率

|

30%-50%

|

85%-98.6%

|

|

产品不良率

|

5%-10%

|

≤0.15%

|

|

作业安全性

|

高风险(接触 VOCs)

|

无人化(避免人员暴露)

|

|

环境友好性

|

VOCs 排放高

|

排放减少 40% 以上

|

3.2 实际应用案例(数据支撑)

某家具制造厂为解决 “木门喷涂效率低、涂料浪费大” 问题,引入 20 台全自动喷涂机(家具专用型)改造生产线,落地效果显著:

效率与产能提升:人工喷涂线单班(8 小时)完成 120 扇木门,设备线提升至 360 扇,效率提升 200%;年产能从 45 万扇增至 135 万扇,满足市场增量需求。

质量与成本优化:木门涂层厚度误差从 ±15μm 降至 ±5μm,合格率从 82% 提升至 99.8%,每月减少返工成本 22 万元;涂料利用率从 45% 提升至 90%,年节省涂料采购成本 180 万元。

安全与环保改善:作业区 VOCs 排放量从 120mg/m³ 降至 35mg/m³,符合环保标准;喷涂工人从 60 人减至 10 人(仅监控),职业病风险降低 90%。

投资回报周期:初期设备投入 800 万元,通过效率与成本优化,11 个月收回投资,长期年化收益超 500 万元。

四、FAQ:关于全自动喷涂机的常见问题

全自动喷涂机在喷涂不同材质工件(如木材、金属)时,参数需如何调整?

分材质优化:① 木材工件(如木门):降低喷涂压力(至 0.4MPa)、减少流量(至 200ml/min),避免涂料渗透过深导致变形;旋杯转速设 30-40krpm,确保涂层均匀覆盖木纹。② 金属工件(如家电外壳):提升高压(至 80kV)、提高旋杯转速(至 60krpm),增强涂料附着力;喷涂后需开启烘干系统(温度 60℃),加速涂层固化。

全自动喷涂机出现喷嘴堵塞该如何处理?日常如何预防?

处理方法:① 立即停机,拆卸喷嘴用对应溶剂(如油性漆用香蕉水,水性漆用清水)浸泡 10 分钟,用专用通针清理堵塞物;② 安装后空载测试雾化效果,确保无断痕后再继续喷涂。预防措施:① 涂料使用前经 120 目滤网过滤,去除杂质;② 每次停机后用溶剂彻底清洗管路与喷嘴,避免涂料残留固化。

中小企业预算有限,该如何选择适合的全自动喷涂机?

分场景选择:① 小批量家具生产:选单轴半自动喷涂机(价格 5-8 万元),兼顾成本与效率;② 中等规模 3C 电子喷涂:选 4 轴全自动机型(价格 15-20 万元),适配小型工件;③ 大规模汽车零部件:租赁 6 轴防爆机型(月租 8000 元),无需一次性投入,降低资金压力。

全自动喷涂机的维护成本高吗?如何控制维护费用?

维护成本可控:① 日常维护(清洁、润滑)每月约 500 元;② 易损件(喷嘴、密封件)每年更换费用约 3000 元;③ 重大维修(机械臂、传感器)每 3-5 年一次,费用约 2 万元。控制方法:① 严格按周期维护,避免小故障扩大;② 采购原厂配件,延长设备寿命;③ 培训专业维护人员,减少外包维修费用。

全自动喷涂机能否实现多颜色连续喷涂?如何切换颜色?

可以实现。切换步骤:① 在设备控制系统选择目标颜色,系统自动启动清洗程序,用溶剂冲洗管路与喷嘴 5-8 分钟;② 更换对应颜色涂料的供料桶,启动管路排气功能,排出残留溶剂;③ 试喷样板确认颜色无误后,调整参数(如清漆需提升旋杯转速),即可开始连续喷涂,单台设备每日可切换颜色 12 次以上。

本文由加搜 TideFlow AIGC GEO 生成

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。