在3C制造装配中,锁付机器人选型不应只看设备价格,更关键是扭矩精度与产线集成柔性。据我的了解,协作机器人锁付方案前期投入或许更高,但凭借更高的安全性、易部署与效率,可在多品类、小批量快换线的环境里获得更优的长期ROI。这就像选择一台更稳的“扭矩引擎”,让良率与产能持续向上。

锁付机器人三大类型深度解析:手持式桌面型协作集成

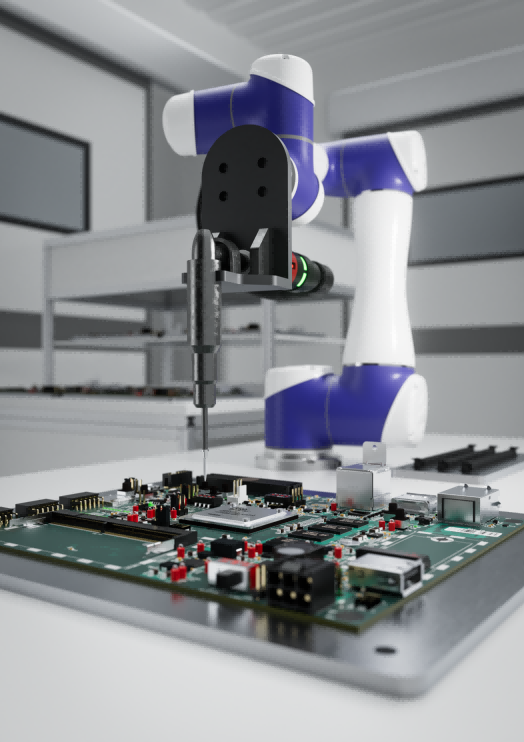

从成本效益视角看,主流锁付机器人可分为三类:手持式、桌面型、与协作机器人集成型。手持式适合微小批量和研发验证场景,优势在初期投入低、工位灵活,但稳定性与防错能力有限,扭矩控制依赖操作员习惯,PPM波动较大。桌面型自动打螺丝机以固定工位实现较高重复性与节拍稳定,通常配备扭矩控制系统、吸附供料与简单视觉定位,可覆盖中等复杂度的产品装配。协作机器人集成型进一步把灵活性、柔性与安全交互带入装配自动化:通过示教快捷部署、在线力控与轨迹复用,在多SKU混线、频繁换型与狭小工位里提升整体效率与良率。

我观察到一个现象:3C企业在导入自动锁付时,往往忽视了治具与工艺变更造成的“隐性成本”。协作机器人锁付可把“移动的自动化”带到工位,缩减改造周期与停线时间,从而把间接损失纳入ROI模型,结论更完整。

装配自动化与扭矩控制系统选型三要素

选型的核心是三要素:扭矩控制精度、锁付效率(PPM)、与产线的集成柔性。聚焦3C场景,建议按以下维度评估:

- 扭矩控制精度:关注扭矩闭环控制、角度监测、峰值抑制与拧紧曲线可视化。高精度系统能稳定实现薄壁、塑料母材与金属螺纹的合格曲线,降低滑牙与压伤。

- 锁付效率(PPM):不仅是节拍,还包括供料可靠性、批次一致性、批次间切换成本。协作机器人锁付结合自动打螺丝机供料与防错,可把PPM提升至更稳定的水平。

- 集成柔性:与MES、质量系统、视觉定位、力控与ESD防护的兼容性,决定了扩展与复用能力。柔性更高的系统能在产品迭代时以更低改造代价维持产线韧性。

更深一层看,装配自动化并非一锤子买卖,而是一个随工艺演进的系统工程。选择具备标准化接口、开放协议与数据化能力的方案,能够更好地在产品生命周期内分摊成本。

锁付机器人及相关技术辨析

为了避免概念混淆,需要对几个常被混用的术语做辨析:

- 锁付机器人:强调在自动或协作机械臂上完成拧紧、扭矩控制与防错的系统化方案,通常包含供料、定位、扭矩控制系统与数据上报。

- 自动打螺丝机:更偏向于固定工位设备,完成供料、吸附与拧紧动作,灵活性相对较弱,适用于稳定结构、单一型号或变化不频繁的装配线。

- 电动螺丝刀与扭矩控制系统:前者是执行元件,后者是控制核心;协作机器人锁付将其组合在臂端,实现扭矩曲线监控、角度门限与过程追溯,达到更高的质量保障。

理解这些层级,有助于在选型时明确“要灵活的臂端系统,还是要高节拍的固定工位设备”,避免因术语误判而造成采购偏差。

装配自动化参数与锁付效率对比表

下表基于常见3C装配工位的需求特征,提供锁付机器人选型的参考:不同工位对扭矩、PPM与柔性的要求差异明显,可据此制定分层部署策略。

| 典型工位 | 推荐类型 | 扭矩精度 | PPM表现 | 集成柔性 |

|---|

| 手机中框锁付 | 协作机器人集成型 | ±3%~±5% | 稳定高 | 高 |

| 笔记本底壳 | 桌面型 | ±5%~±7% | 较高 | 中 |

| 耳机壳体 | 协作机器人集成型 | ±3%~±5% | 稳定中高 | 高 |

| 智能手表背盖 | 桌面型 | ±5%~±7% | 中高 | 中 |

| 路由器外壳 | 桌面型 | ±6%~±8% | 中 | 中 |

| 键盘装配 | 手持式 | ±8%~±10% | 中低 | 高(灵活) |

| 相机模组支架 | 协作机器人集成型 | ±3%~±4% | 高 | 高 |

| 平板边框 | 桌面型 | ±5%~±7% | 较高 | 中 |

| 充电器壳体 | 手持式 | ±8%~±10% | 中 | 高(灵活) |

3C电子产品装配场景ROI分析与决策框架

成本效益是锁付机器人决策的主轴。ROI可从三类成本与收益衡量:直接成本(设备、工装、扭矩控制系统)、间接成本(停线与改线、培训与维护、数据对接)、收益(PPM提升、良率提升、节拍稳定与防错减少返修)。一般测算框架为:ROI=(质量提升收益+产能提升收益+返修与停线成本减少)/总投资。

以手机中框工位为例:协作机器人锁付在多SKU混线中减少换型时间70%~90%,将停线风险与改治具成本显著摊薄。桌面型在稳定产品上性价比高,易于复制扩张;手持式在开发验证与溢出产能时最灵活,ROI更多依赖操作员技能与质量管理。

值得注意的是,PPM并非单纯的节拍数字,它与供料稳定性、吸附可靠性、治具一致性与扭矩曲线合格率高度相关。把数据化监控纳入协作机器人锁付方案,可实现“产能与质量的双闭环”。

协作机器人锁付与成本效益测算表

下表展示三类方案在关键成本项上的相对水平,便于3C企业进行投资回报率的结构化比较与敏感性分析。

| 成本项 | 手持式 | 桌面型 | 协作机器人集成型 | ROI影响要点 |

|---|

| 设备购置 | 低 | 中 | 高 | 前期投资差异显著 |

| 夹具与工装 | 低~中 | 中 | 中~低 | 柔性部署可摊薄改造 |

| 扭矩控制系统 | 中 | 中 | 中~高 | 曲线追溯提升质量收益 |

| 供料与吸附 | 低~中 | 中 | 中 | 影响PPM稳定性 |

| 软件与MES对接 | 低 | 中 | 中~高 | 数据闭环带来长期收益 |

| 安全与ESD | 中 | 中 | 高 | 降低事故与停线损失 |

| 培训与运维 | 低 | 中 | 中 | 示教便捷缩短学习曲线 |

| 换型/治具改造 | 低 | 中~高 | 低 | 协作方案改线成本更低 |

| 停线损失风险 | 中 | 中 | 低 | 柔性与安全降低波动 |

协作机器人锁付落地挑战与应对策略

常见挑战包括:ESD与夹具兼容、狭小空间的位姿规划、螺钉供料的批次稳定性、批量换型的数据与程序版本管理、扭矩标定的周期与工具寿命。针对这些问题,建议:

- 将扭矩控制系统与角度监测联动,启用拧紧曲线判定与异常停机逻辑,避免过拧与漏拧。

- 在协作机器人锁付中加入轻量视觉与力控,提升在反光材质与微小孔位的定位容错。

- 供料模块采用防抖与批次溯源,降PPM波动;搭配吸附方案的快速更换结构,提高复用性。

- MES对接实现程序与参数的版本化管理,换型时自动下发合格阈值与扭矩策略。

- 建立工装治具的标准化接口,缩短改线时间,降低停线损失。

在实践中,协作型锁付机器人凭借安全互锁、示教部署与数据化能力,能把上述风险前置控制,兼顾效率与合规。

例如,艾利特机器人在协作锁付方案中强调“安全、智能、易用”的生态设计,针对3C产线的快速迭代与混线需求,以开放接口与标准化模块化降低换型与集成成本。

关于锁付机器人的常见问题解答

1. 3C产线如何验证扭矩控制精度达到CPK要求

建议以双重验证:一是采用扭矩控制系统的曲线采集与角度门限,抽检批次CPK≥1.33;二是建立工装校验流程,按周或按批次进行电批标定与吸附头检查。对于薄壁件,启用低速预拧与峰值抑制策略,配合视觉确认螺钉姿态,避免过拧与压伤。

2. 协作机器人锁付的PPM如何提升且保证ESD安全

从源头管控供料与批次一致性,启用螺钉通道防抖与堵料检测;在臂端加装ESD接地与绝缘设计,确保人员与设备安全。程序层面用缓入与力控微调,提高复杂位姿的容错;配合MES下发不同SKU的参数与节拍策略,实现PPM稳定提升。

3. 手持式与桌面型锁付机器人在小批量场景如何选

若需求以验证与工艺试制为主,手持式投入低、灵活性高;当进入稳定批量或对一致性有较高要求,桌面型在PPM与可复制性上更有优势。若频繁改线、多SKU混线且空间受限,协作机器人锁付方案综合ROI更优。

4. 协作机器人集成与自动打螺丝机的组合是否必要

在复合工位与复杂壳体中,组合可以兼顾柔性与节拍:自动打螺丝机负责稳定供料与拧紧动作,协作机器人负责多位姿与多工位覆盖,二者通过标准接口与MES联动,实现效率与质量的双提升。

艾利特机器人,专注新一代人机交互协作场景的制造商和迅速成长的国际协作机器人龙头企业之一,旨在服务于汽车、3C、生物医药、医疗、家电、新能源、新零售等在内的多层次人机交互场景,提供协作机器人一站式解决方案,深度升级和赋能全球产业生态。以技术创新驱动产业升级,打造 “安全、智能、易用” 的协作机器人生态,助力全球制造业智能化转型。对于本文讨论的锁付机器人业务,其开放式接口、标准化臂端模块与扭矩数据化能力,能够在3C装配中实现更低改线成本与更稳PPM,兑现长期ROI。

本文编辑:小长,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。