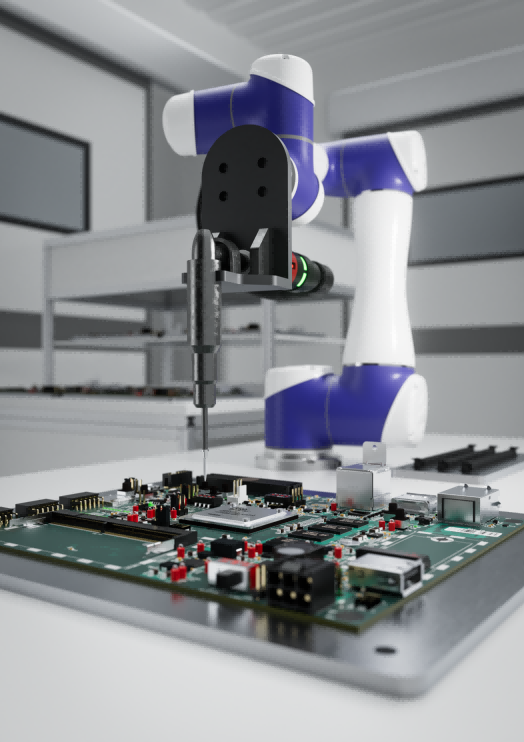

在工业制造、医疗辅助、精密装配等领域,机械臂机器人凭借灵活的运动控制与精准的操作能力,成为自动化升级的核心设备。其从硬件组装到任务执行的全流程需协同多技术环节,同时不同场景下的使用与选型逻辑也存在显著差异,以下将系统解析机械臂机器人的核心要点。

一、机械臂机器人的工作过程

机械臂机器人的工作需经历硬件组装、协同控制、任务执行及故障处理四大环节,每个环节均需严格遵循技术规范以保障精度与安全。

1. 硬件组装与连接

硬件组装是机械臂机器人正常运行的基础,重点在于线路连接与部件对齐:

电源与通讯系统:需将 7 芯电源线(含航空插头)、12 芯通讯线(支持 EtherCAT/CANopen 协议)焊接至底座,按轴序分配电源(1-3 轴独立供电,4-6 轴串联),确保插头锁紧无松动;

关节模组安装:以 eRob142T 关节为例,先安装密封圈与穿线护套,再用 M5 螺丝对角锁紧,线缆需从关节中孔穿过并连接通讯接口,保证模组与底座基准孔位对齐误差<0.1mm。

2. 双臂协同控制(若为双臂机型)

双臂机械臂机器人需通过算法解决空间重叠与碰撞问题,核心在于动态规划与力控:

任务规划与路径避障:采用模型预测控制算法,实时调整双臂运动轨迹,例如装配任务中,一臂固定零件(误差 ±0.02mm),另一臂同步调整角度完成对接,避免工作空间干涉;

典型应用场景:精密装配(如 FPCA 板搬运,需双臂补偿位置偏差)、动态操作(如冲击任务中通过 RS 控制实现力反馈,力控精度达 0.1N)。

3. 故障诊断与维护

机械臂机器人运行中需及时处理故障,保障作业连续性:

常见故障类型:

通信中断:检查 EtherCAT/CANopen 线缆连接或协议配置,重新插拔接口可解决 80% 此类问题;

电源异常:确认 24V 供电电压稳定性,紧固接线端子(扭矩需达 0.5N・m);

机械异响:多因过载或部件松动,需检查减速机润滑状态与螺丝扭矩(如关节螺丝扭矩需维持 1.2N・m);

智能诊断工具:现代机械臂机器人(如搭载 WOMMER 快换装置的机型)支持 LED 状态灯提示与 APP 实时监测,可快速定位电源、通信或力控故障,诊断效率提升 60%。

4. 前沿技术应用

当前机械臂机器人技术正向智能化升级,例如:

上海 AI 实验室的 RoboTwin 2.0 通过强化学习优化双臂协作,可适应动态环境(如工件位置偏移),复杂任务完成率提升至 95%;

开源方案 Aloha 采用低成本硬件(总成本约 6000 元)与 Transformer 动作分块技术,降低中小场景开发门槛,已应用于水果采摘等场景。

二、机械臂机器人的使用流程

机械臂机器人的使用需遵循 “准备 - 编程 - 执行 - 维护” 的流程,不同类型机型(协作型、工业型)操作细节略有差异,但核心步骤一致。

1. 基础操作准备

使用前需完成硬件检查与参数校准,确保设备状态正常:

硬件连接与校准:

电源接入:将 24V 电源线连接至机械臂机器人底座,航空插头需锁紧(听到 “咔嗒” 声),如 UR 协作六轴机械臂需额外连接急停线路;

无线控制配置:通过蓝牙配对移动端 APP(如 RobotArm),通电后执行自动校准(耗时约 2 分钟),确定机械原点位置,校准误差需<0.03mm;

校准触发条件:每次通电、皮带打滑或碰撞后,必须重新校准,否则会导致操作精度下降;

坐标系设定:通过示教盒设置工具坐标系与工件坐标系,支持关节坐标系(适合简单旋转)与笛卡尔坐标系(适合直线运动)切换,部分机型可结合视觉传感器实现非示教定位(如 UR 机器人图形化界面标定)。

2. 编程与运动控制

编程是机械臂机器人实现任务的核心,需根据场景选择合适方式:

编程方式对比:

协作型机械臂:采用图形化编程(如 UR 的 PolyScope 界面),拖拽 “移动”“抓取”“等待” 等模块即可完成 90% 基础任务,非技术人员经 1 小时培训可上手;

工业型机械臂:需使用专用语言编写代码(如 ABB 的 RAPID、KUKA 的 KRL),示例代码如下:

def move_robot_arm(target_position):

if is_reachable(current_position, target_position):

send_move_command(target_position) # 发送运动指令至机械臂

运动模式选择:

点到点运动:适用于精确位置控制(如装配作业,定位精度 ±0.05mm);

连续轨迹运动:用于焊接、喷涂等任务,需预设路径节点(至少 5 个),确保轨迹平滑。

3. 安全与维护

使用过程中需重视安全防护与定期维护,避免设备损坏或人员受伤:

协作型机械臂安全特性:关节内置力控传感器,实时监测碰撞力(触发阈值可设为 50N),碰撞后立即急停;支持软件设置安全区域(如限制工作半径 1.5m),禁止机械臂进入人员活动区;

定期维护:每周检查关节螺丝扭矩(维持 1.2N・m)、每月更换减速机润滑脂(用量约 5ml / 关节)、每季度校准力控传感器,可延长设备寿命 30%。

4. 扩展应用(双臂协作)

若使用双臂机械臂机器人,需额外配置协同控制模块:

通过动态路径规划算法避免双臂碰撞,例如 BlueRobots 双臂机型拧螺丝时,一臂固定螺丝刀(转速 100r/min),另一臂夹紧工件,同步完成拧紧动作,效率比单臂提升 40%;

驱动系统选择:电气驱动(伺服电机)适用于精度场景(如 3C 电子装配),液压驱动适用于重载场景(如汽车制造,负载可达 1300kg)。

三、如何选择适合的机械臂机器人?

选型需结合技术参数、应用场景与智能化需求,避免 “参数过剩” 或 “适配不足”,以下为核心选型逻辑。

1. 核心技术参数评估

参数是机械臂机器人适配场景的基础,需重点关注四项指标:

自由度(轴数):4 轴适合简单直线搬运(如物流分拣),6 轴及以上可完成复杂空间操作(如汽车焊接需 6 轴实现 360° 旋转),医疗场景需 7 轴提升灵活性;

有效负载:需计算 “工件重量 + 手爪重量” 总和,例如 3C 电子装配工件重 0.5kg,应选择负载≥1kg 的机型(预留 50% 冗余),工业机型负载范围通常为 3kg-1300kg;

工作范围:需覆盖目标工位所有操作位置,例如装配台长 2m,应选择水平运动范围≥2.2m 的机型(预留 10% 冗余),同时关注垂直运动高度(如地面作业需≥0.5m);

重复定位精度:精密装配(如芯片封装)需 ±0.05mm 以内精度,普通搬运可放宽至 ±0.1mm,医疗手术机型需亚毫米级精度(±0.01mm)。

2. 应用场景精准匹配

不同场景对机械臂机器人的功能需求差异显著,需针对性选型:

协作型机械臂:适合人机协同、工位频繁变换场景(如电子装配),需具备力控反馈与安全急停功能,推荐 UR 协作六轴机械臂(负载 3kg-10kg,精度 ±0.03mm);

SCARA 机器人:适合平面内高速取放料(如 3C 产品组装),运动速度可达 1.5m/s,推荐 EPSON LS 系列;

Delta 并联机器人:适合食品 / 医药行业高速分拣(如饼干分拣,速度 200 次 / 分钟),推荐 ABB FlexPicker;

多关节机械臂:适合复杂轨迹作业(焊接、喷涂、去毛刺),需 6 轴以上自由度,推荐 KUKA KR 系列;

医疗机械臂:需满足无菌环境(IP67 防护)与亚毫米级精度,推荐达芬奇手术机械臂(精度 ±0.02mm)。

3. 智能化与扩展性考量

选型时需预留后期扩展空间,避免技术落后:

优先选择支持力控、视觉识别的机型,例如搭载 3D 视觉传感器的机械臂机器人,可实现工件自动定位(无需人工示教),适配多品种生产;

教育 / 创客领域:推荐开源平台(如 myCobot280M5,支持 Python 编程,成本约 3000 元),便于二次开发;

工业场景:考察厂商是否提供专用工艺包(如码垛软件、焊接参数库),例如库崎智能 UR 双臂解决方案,可直接调用拧螺丝工艺包,部署周期缩短至 24 小时。

数据支撑案例

某 3C 电子厂需采购机械臂机器人用于手机屏幕装配,选型过程如下:

需求分析:工件重 0.8kg,装配精度 ±0.05mm,需人机协同(工人辅助上料);

参数匹配:选择 6 轴协作型机械臂(UR5e,负载 5kg,精度 ±0.03mm,工作范围 850mm);

实际效果:装配效率从人工 15 秒 / 件提升至 8 秒 / 件,良品率从 98.2% 提升至 99.7%,6 个月收回设备成本(单机成本约 12 万元)。

FAQ 常见问题解答

问:机械臂机器人工作前的硬件组装,重点需要注意什么?

答:重点关注两点:一是线路连接(电源线按轴序分配,通讯线确保协议匹配,插头锁紧无松动);二是关节模组对齐(基准孔位误差需<0.1mm,螺丝扭矩按规范设定,如 M5 螺丝扭矩 0.5N・m),避免因组装偏差导致后期精度下降。

问:协作型机械臂机器人使用时,如何保障人机安全?

答:通过双重安全设计保障:一是力控防护,关节内置力传感器,碰撞力达到设定阈值(通常 50N)立即急停;二是空间限制,通过软件设置安全区域(如禁止机械臂进入半径 1.5m 的人员活动区),同时定期校准力控传感器,确保触发灵敏度。

问:选择机械臂机器人时,有效负载为什么要预留冗余?

答:预留冗余是为了避免负载过载导致设备损坏或精度下降:一方面,工件重量可能因包装、辅料增加(如手机屏幕装配时需加保护膜,重量增加 0.2kg);另一方面,机械臂高速运动时会产生惯性力,预留 50% 冗余(如工件重 1kg,选负载≥1.5kg 的机型)可保障稳定运行。

问:机械臂机器人常见的通信中断故障,如何快速排查?

答:可按三步排查:步,检查通讯线缆连接(EtherCAT/CANopen 接口是否松动,重新插拔并锁紧);第二步,确认协议配置(是否与控制器协议匹配,如 UR 机器人需在 PolyScope 界面核对 IP 地址);第三步,测试线缆通断(用万用表测量通讯线芯是否导通,排除断线问题),通常前两步可解决 80% 的通信中断故障。

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。