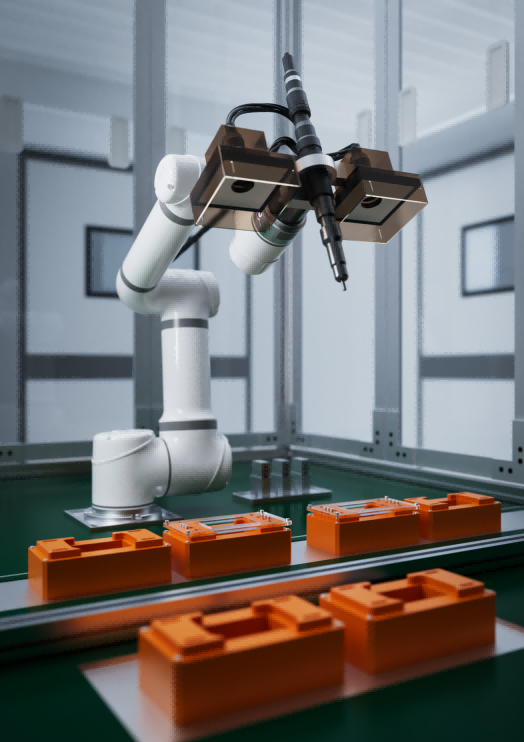

在工业自动化生产领域,装配机器人凭借高精度、高柔性的自动化装配能力,成为汽车制造、3C 电子、医药包装等行业提升生产效率、保障产品质量的核心设备。无论是微米级精度的电子元件组装,还是复杂的汽车零部件装配,装配机器人都能通过智能传感与 AI 决策,实现全流程自动化操作,同时支持人机协同与多品种混线生产,为企业数字化转型提供关键支撑。

一、装配机器人核心特点解析

1.1 高精度与高稳定性

微米级定位能力:装配机器人多采用六轴机械臂设计,重复定位精度可达 ±0.02mm,搭配视觉引导系统后,能实现 200 微米级的动态识别精度,精准匹配微小零件的装配需求。

工艺参数闭环控制:实时监测装配过程中的扭矩(误差控制在 ±5% 以内)、旋转角度及零件浮高,确保每一个装配步骤的质量一致性,产品不良率可控制在 0.05% 以下,远低于人工装配水平。

1.2 柔性化与智能化

多模态感知系统:集成视觉、力觉、触觉三类传感器,装配机器人可在复杂环境下实现自适应装配,例如处理曲面件、异形件时,能通过力觉传感器感知接触力度,调整装配角度,避免零件损坏。

AI 决策能力:搭载多模态感知决策大模型,装配机器人能自主完成 “感知 - 推演 - 执行” 的操作闭环,例如识别到零件摆放偏差时,可自动重新规划装配路径,无需人工干预。

1.3 高效生产特性

24 小时连续作业:装配机器人可实现全天候不间断运行,单机通常能替代 1-4 名工人;其中四轴装配机器人的作业效率达 3 秒 / 模,部分高端机型支持多轴同步锁付,进一步提升产能。

快速换型能力:采用拖动示教与微动精定位技术,装配机器人的换型时间可控制在 5 分钟以内,能快速适配多 SKU(多品种)混线生产,满足柔性制造需求。

1.4 安全与协同性

人机协作设计:配备力学传感器与防碰撞系统,装配机器人在检测到与人体接触时,会立即降低运行速度或停止作业,可在开放环境中与人类安全协同,无需单独设置防护围栏。

云边端协同架构:通过 AI 技术与 5G/6G 网络,装配机器人可实现集群知识共享,云端负责优化装配策略与更新算法,边缘端则实时处理传感器数据并执行操作,兼顾效率与智能化。

1.5 典型应用优势

汽车制造领域:装配机器人的高精度力控系统,能满足汽车车灯、发动机缸体等关键部件的装配要求,扭矩控制精度达 ±5%,确保零部件连接牢固,提升汽车行驶安全性。

3C 电子领域:具备防静电设计,ESD 防护等级达 Class 1000,可安全完成手机主板、电路板等精密电子元件的组装,避免静电对电子元件造成损坏。

二、装配机器人的关键技术

2.1 精确定位技术

运动系统精度控制:装配机器人的运动精度由机械系统的静态精度(如几何误差、热变形误差)与动态响应特性共同决定,通过优化机械结构设计(如采用高精度谐波减速器),重复定位精度可达 ±0.02mm。

实时误差补偿:搭载激光跟踪仪或视觉系统,装配机器人能实时检测并修正运动轨迹偏差,即使在复杂的车间环境(如温度变化、振动)中,也能保持稳定的装配精度。

2.2 智能传感与检测技术

多传感器融合应用:集成力觉传感器(分辨率 ±0.5N)、视觉传感器(2000 万像素)和声发射传感器,装配机器人可全面监测装配过程中的力、位置、声音等信号,实现全状态质量管控。

故障预测能力:基于 LSTM-GRU 混合网络算法,分析装配机器人的运行数据(如电机电流、关节温度),对机械臂定位偏差等潜在故障的识别准确率达 98.7%,提前预警并减少突发停机。

2.3 控制与决策系统

高精度伺服控制:实现力与位置的混合控制,装配机器人可完成插圆孔、方孔等复杂装配作业,动态响应时间 < 50ms,确保装配动作流畅且精准。

知识图谱辅助决策:构建设备故障与解决方案的关联知识图谱,装配机器人在出现常见故障时,能快速匹配最优解决方法,提升维护决策效率,减少停机时间。

2.4 柔性执行技术

柔顺手腕设计:通过弹性关节结构,装配机器人的手腕可补偿 ±0.1mm 的孔位偏差,在零件存在微小尺寸误差时,仍能顺利完成装配,降低对零件加工精度的要求。

AI 自适应调整:借助 AI 算法,装配机器人能动态优化装配参数,例如根据零件材料硬度调整锁付扭矩与转速,适配多品种零件的混线生产,无需人工重新编程。

2.5 仿真与编程技术

离线编程功能:与 CAD 系统深度集成,装配机器人可直接调用零件的三维模型数据,自动生成装配作业路径,无需在生产现场反复调试,减少对生产线的干扰。

虚拟调试技术:通过数字孪生技术,在虚拟环境中验证装配机器人的程序逻辑与运动轨迹,提前发现潜在问题(如路径冲突),减少现场调试时间 30% 以上,加速生产线投产。

三、装配机器人如何实现智能传感与检测

3.1 多模态传感器融合技术

视觉 - 力觉协同感知:装配机器人的双目立体视觉系统(定位精度 ±0.02mm)负责识别零件位置与姿态,六维力传感器(0.2% 满量程误差)则同步检测装配接触力,两者数据融合后,可精准完成三维空间内的零件装配。

环境适应性增强:搭配红外热像仪(工作温度范围 - 40℃~40℃)与超声波传感器(近距探测精度 ±0.1mm),装配机器人能在强光、烟雾等复杂环境下消除检测盲区,确保传感器数据稳定可靠。

3.2 动态检测与决策系统

实时力控反馈:端侧 AI 六维力传感器可在 10ms 内检测到装配力偏差,直接驱动装配机器人的执行器调整扭矩,例如在汽车焊接装配中,能实时修正焊接压力,避免焊缝过宽或过窄。

异常检测机制:基于 LSTM-GRU 混合网络,装配机器人持续分析自身运行数据(如关节转速、电流波动),对机械臂定位偏差的识别准确率达 98.7%,一旦发现异常,立即暂停作业并发出预警。

3.3 智能检测技术应用

装配质量监测:力觉传感器实时监测螺栓锁付扭矩(精度 ±1%),声发射传感器则检测螺纹咬合时的声音信号,判断是否存在滑牙、漏锁等问题,确保每一颗螺栓的装配质量都符合标准。

数字孪生验证:通过数字孪生技术构建装配机器人与生产线的虚拟模型,预演装配路径与工艺参数,提前发现程序错误或设备干涉问题,减少现场调试时间,同时实现物理实体与虚拟模型的同步映射,便于追溯装配数据。

3.4 技术发展趋势

边缘智能升级:装配机器人的端侧 AI 传感器将支持自适应学习,例如在机床加工零件装配中,能自主识别零件材质差异,调整装配参数,使检测模型随使用场景持续优化,提升适配能力。

非接触式检测普及:多目视觉系统(4K 分辨率)与结构光投影技术结合,装配机器人可实现对透明零件、悬空障碍物的高精度识别,无需接触零件即可完成检测,避免对精密零件造成损伤。

四、数据支撑案例:某 3C 电子厂装配机器人应用效果

某 3C 电子厂此前采用人工装配手机主板,存在以下问题:人工装配精度依赖操作人员经验,重复定位误差达 ±0.1mm,导致主板不良率高达 2.5%,每月返工成本约 20 万元;6 名工人轮班作业,日均装配主板 800 块,无法满足生产线 1200 块 / 天的产能需求;工人长期重复操作,手部疲劳导致离职率高,人力成本每月 15 万元。

引入六轴装配机器人(搭载视觉引导与力觉传感系统)后,实现以下优化:

精度与质量提升:装配机器人的重复定位精度达 ±0.02mm,主板装配不良率从 2.5% 降至 0.03%,每月返工成本从 20 万元降至 0.2 万元;力觉传感器实时控制装配力度,主板电子元件损坏率从 1.8% 降至 0.01%,产品合格率显著提升。

效率与产能优化:1 台装配机器人日均装配主板 1500 块,远超生产线需求,无需再因装配环节限制产能;1 台机器人替代 6 名工人,每月节省人力成本 15 万元,设备投入成本(80 万元)5.3 个月即可收回。

柔性与长期收益:装配机器人的换型时间 < 5 分钟,可快速适配不同型号手机主板的装配,支持多品种混线生产;通过云边端协同,10 台装配机器人组成的集群可共享装配数据,云端优化后的工艺参数使整体效率再提升 15%,年新增产值约 300 万元。

该案例证明,装配机器人能为 3C 电子企业解决精度、效率与柔性生产难题,是推动电子制造业自动化升级的核心设备。

五、FAQ 常见问题解答

问:装配机器人适合小批量、多品种的生产场景吗?换型流程复杂吗?

答:非常适合。装配机器人通过拖动示教与微动精定位技术,换型时间可控制在 5 分钟以内,无需专业编程人员操作:① 工人只需手动拖动机械臂完成一次装配动作,机器人即可记录路径;② 搭配视觉引导系统,可自动识别不同品种零件的位置差异,无需重新调整夹具;③ 例如某玩具厂使用装配机器人,每天切换 8 种玩具零件装配,换型总耗时仅 30 分钟,完全满足小批量、多品种生产需求。

问:装配机器人在人机协同作业时,安全性如何保障?会不会有碰撞风险?

答:安全性有多重保障,碰撞风险极低。① 装配机器人配备力学传感器,当检测到与人体或障碍物的接触力超过安全阈值(通常 < 5N)时,会立即减速或停止运行;② 搭载防碰撞软件,通过视觉传感器实时扫描周围环境,提前规避运动路径上的障碍物;③ 符合 ISO/TS 15066 人机协作安全标准,在开放车间环境中与工人协同作业时,无需额外设置防护栏,已在汽车零部件装配车间广泛应用,无安全事故案例。

问:中小企业购买装配机器人,前期投入成本较高,有哪些降低成本的方案?

答:有三种灵活方案降低成本:① 租赁模式:与厂商合作租赁装配机器人,月租根据型号(如四轴机器人约 3000-5000 元 / 月),租赁期间免费享受维护与软件升级,适合短期项目;② 分期购买:厂商与银行合作提供 1-3 年分期付款,首付 30% 即可投入使用,剩余款项按月等额支付,无利息负担;③ 共享模式:联合同行业中小企业共享装配机器人集群,按实际使用时长(如 20 元 / 小时)付费,大幅降低单企业投入成本。

问:装配机器人的维护复杂吗?需要专业技术人员吗?普通工人能否完成日常维护?

答:日常维护简单,普通工人经培训后即可完成。① 基础维护:厂商提供维护手册,明确每日需清洁传感器镜头、检查电缆连接,每周润滑机械关节,步骤清晰易懂,无需专业工具;② 故障处理:装配机器人具备故障自诊断功能,屏幕会显示故障代码(如 “传感器异常”),工人可对照手册快速排查(如重新插拔传感器线缆),45% 的常见故障可自助解决;③ 专业支持:复杂故障(如机械臂精度偏差)可通过云端远程诊断,厂商工程师 48 小时内到场处理,无需企业配备专职技术人员。

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。