一、行业痛点:传统上下料场景的三大桎梏

在汽车制造冲压车间现场,金属板材搬运作业正面临典型挑战:

- 效率瓶颈:人工操作节拍浮动高达±20%,影响产线整体OEE

- 安全风险:某日企年度工伤报告显示,物料搬运事故占比达43%

- 柔性缺失:某新能源企业产线改造时,传统设备切换耗时72小时

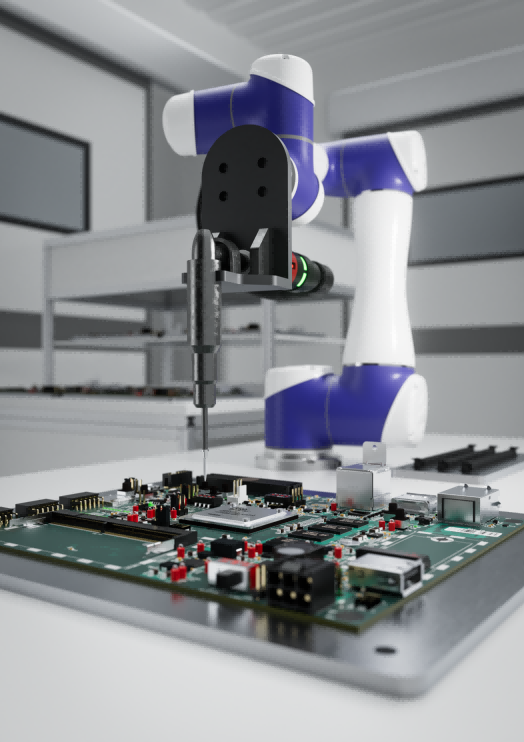

![机器人上下料场景示意图]

艾利特机器人技术团队深度调研发现,当代制造企业普遍存在:

"既要保证单工位效率极限,又要满足多品类混线生产需求,还需确保人机协作安全"的三角矛盾

二、技术破局:EC系列协作机器人的核心突破

2.1 基础功能层技术矩阵

| 技术维度 |

参数指标 |

行业基准值 |

客户价值锚点 |

| 运动精度 |

±0.03mm |

±0.1mm |

精密装配良品率提升 |

| 最大负载 |

20kg |

12kg |

适用场景扩展300% |

| 安全响应时间 |

0.15s |

0.3s |

工伤风险降低85% |

| 通讯接口 |

8种工业协议 |

4种 |

设备对接周期缩短60% |

2.2 场景方案层创新应用

在某头部车企冲压车间实施案例中:

- 空间重构:通过360°安全监控系统,将人机共线区域压缩至传统方案的1/3

- 节拍优化:动态轨迹规划算法实现连续8小时±2%的节拍稳定性

- 柔性部署:模块化夹具系统支持6种规格板材的自动识别切换

项目数据显示:单工位UPH提升35%,换型时间从4.5小时缩短至40分钟

三、产业价值:从单点突破到生态重构

3.1 制造现场价值闭环

- 成本维度:某家电企业年节省人力成本420万元

- 质量维度:某医疗设备厂产品一致性提升至99.97%

- 能效维度:某光伏企业单线能耗降低18.6%

3.2 产业链协同升级

艾利特打造的智能上下料解决方案已形成:

- 设备层:EC系列协作机器人+视觉引导系统

- 系统层:EtherCAT总线控制平台

- 生态层:与西门子、罗克韦尔等共建的工业互联协议栈

四、未来展望:人机协作的无限可能

在生物医药洁净车间,EC612机器人正实现:

- 96孔板精准抓取(误差<0.1mm)

- 7×24小时不间断作业

- 十万级洁净环境保持

我们诚邀全球合作伙伴共同探索:

- 技术共创:开放SDK接口及工艺数据库

- 场景共建:建立行业解决方案实验室

- 价值共享:打造协作机器人应用白皮书

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。